Эмоциональный котенок

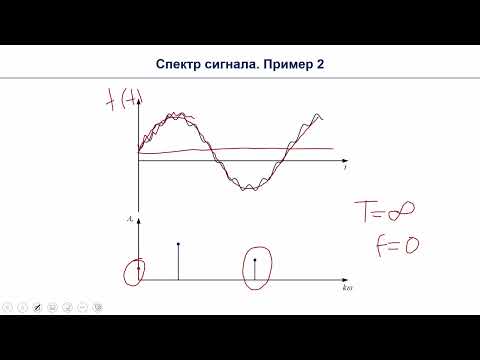

Заголовок не кликбейтный. Именно ДПФ лежит в основе сжатия MP3. Это видео просто наиболее понятное в плане теории.

монолог (чисто добрым голосом с ноткой досады надрывной, держа на руках виновника): ну вот ты смотри (имя), я тя холю-лелею, а ты вот мне туда (тычете пальцем куда) нагадила, навоняла, расстроила меня (чмок в нос). Давай решим уже эту хню раз и навсегда. А? (смотрите в гляделки. Чмок). Я ведь обожаю тебя, чудо мое ненаглядное, ты гляди, какие у тя ухи! (ушки гладить), носик (гладим. Чмок). А живот? Да таких животиков больше ни у кого нету! (чмок). .......короче, фантазию и еще раз фантазию. И ЛЮБОВЬ вкл. надо не забыть кнопку нажать

текст мой, фото из инета, никто не ругался на баян))))

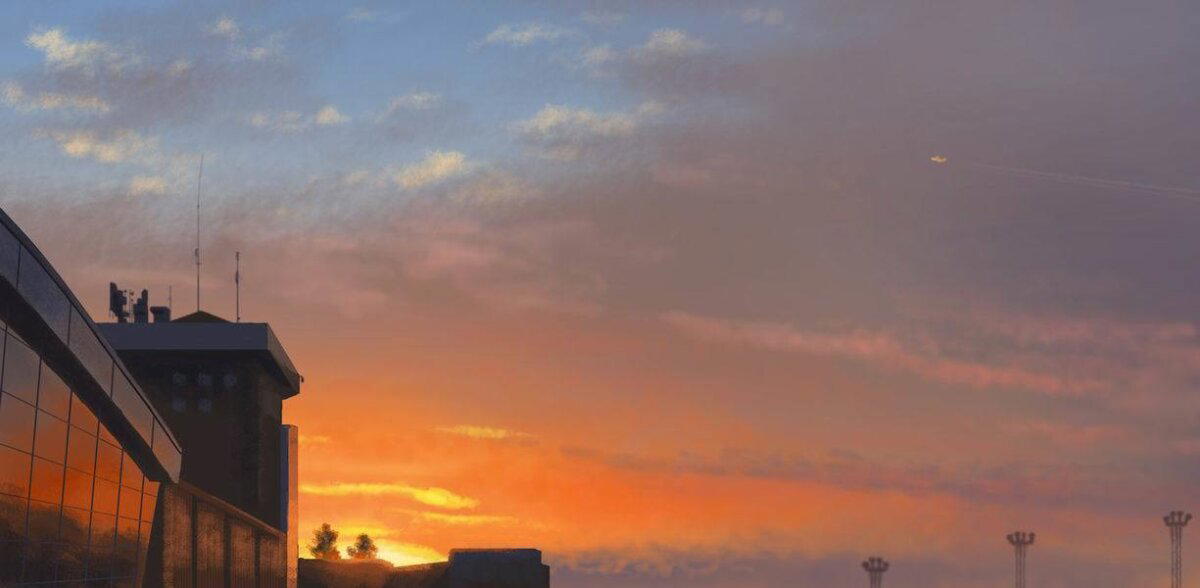

Несколько лет назад нарисовала по собственным фото серию картинок в цифре. Основной задачей было не задолбать себя этим, поэтому на каждую уходило не больше нескольких часов. Обведением и взятием образцов цвета не занималась, в конце концов я художник, я так вижу могу менять, что захочу.

О качестве фото - я в курсе, что рукожоп))

.

.

.

.

.

.

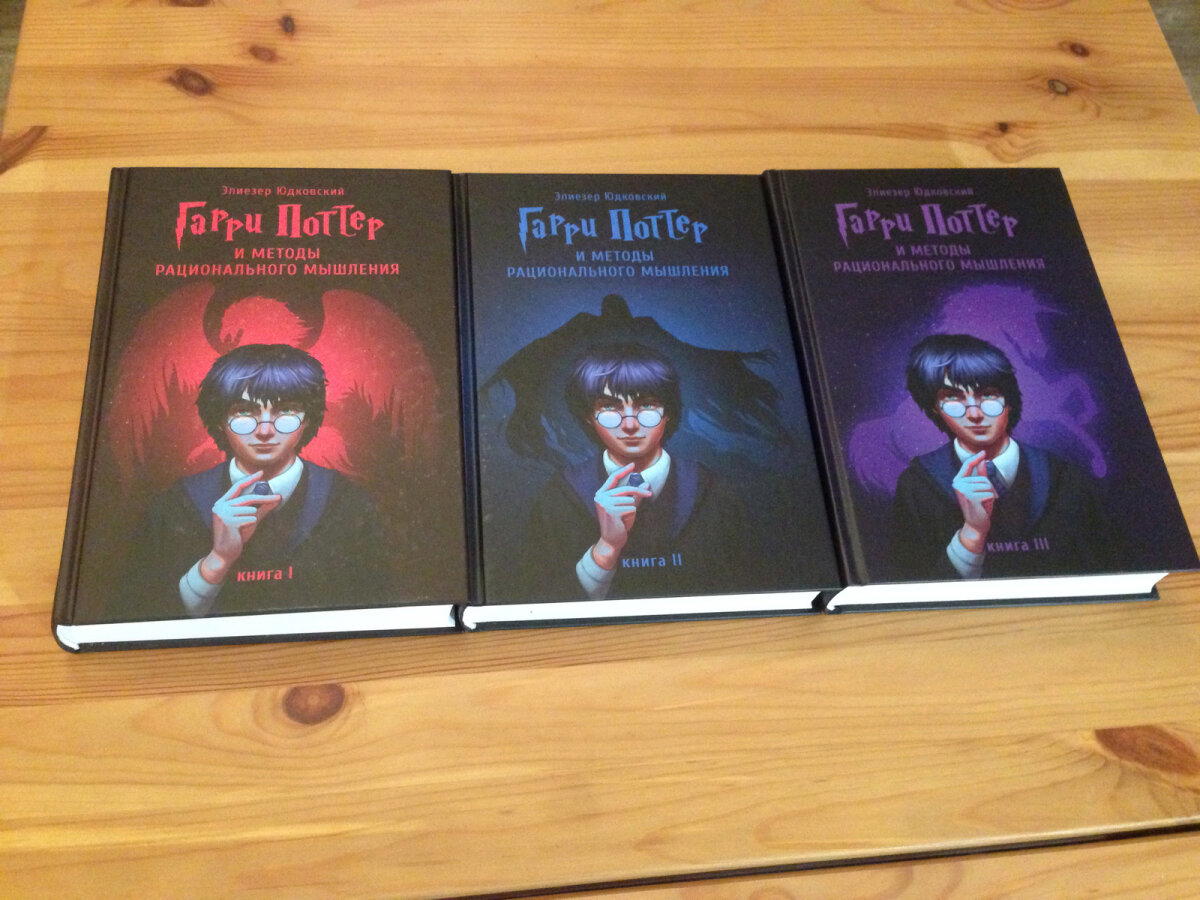

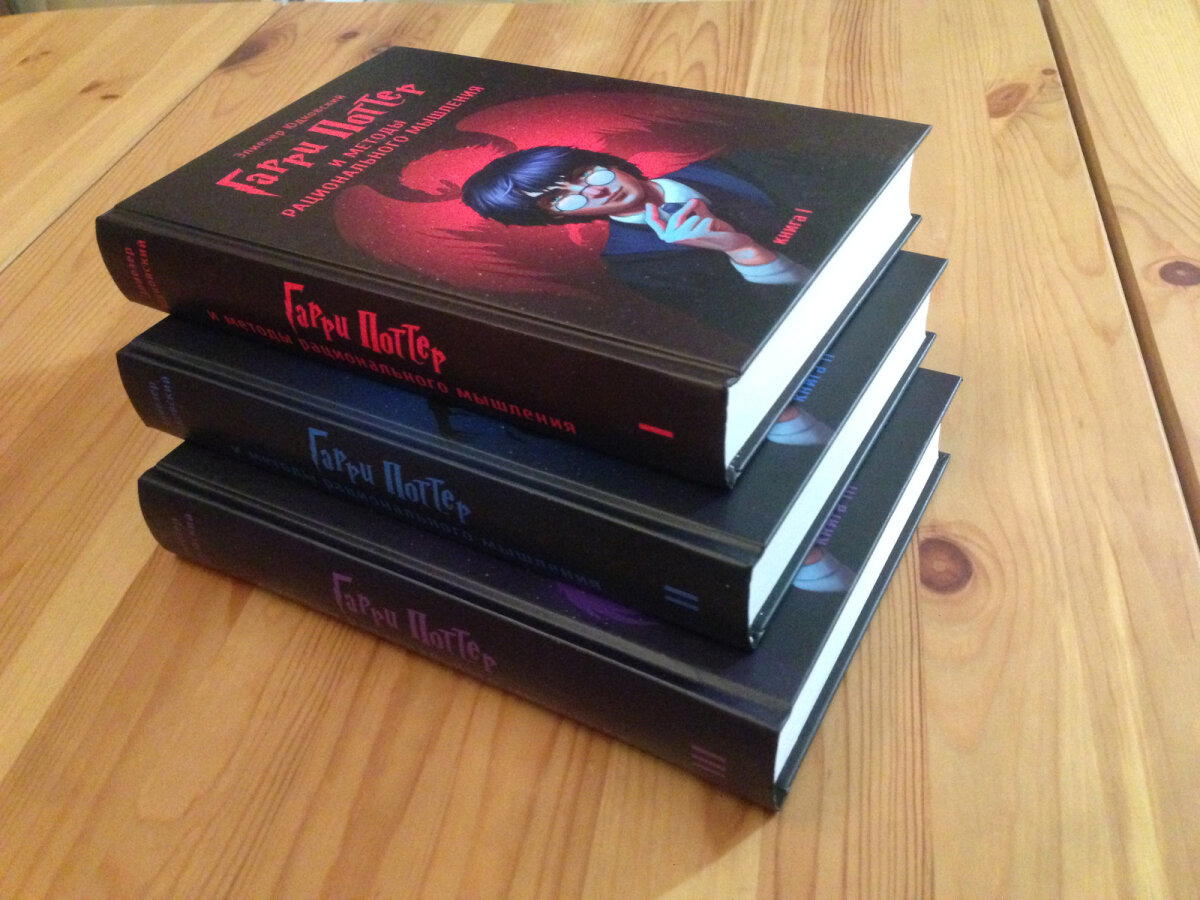

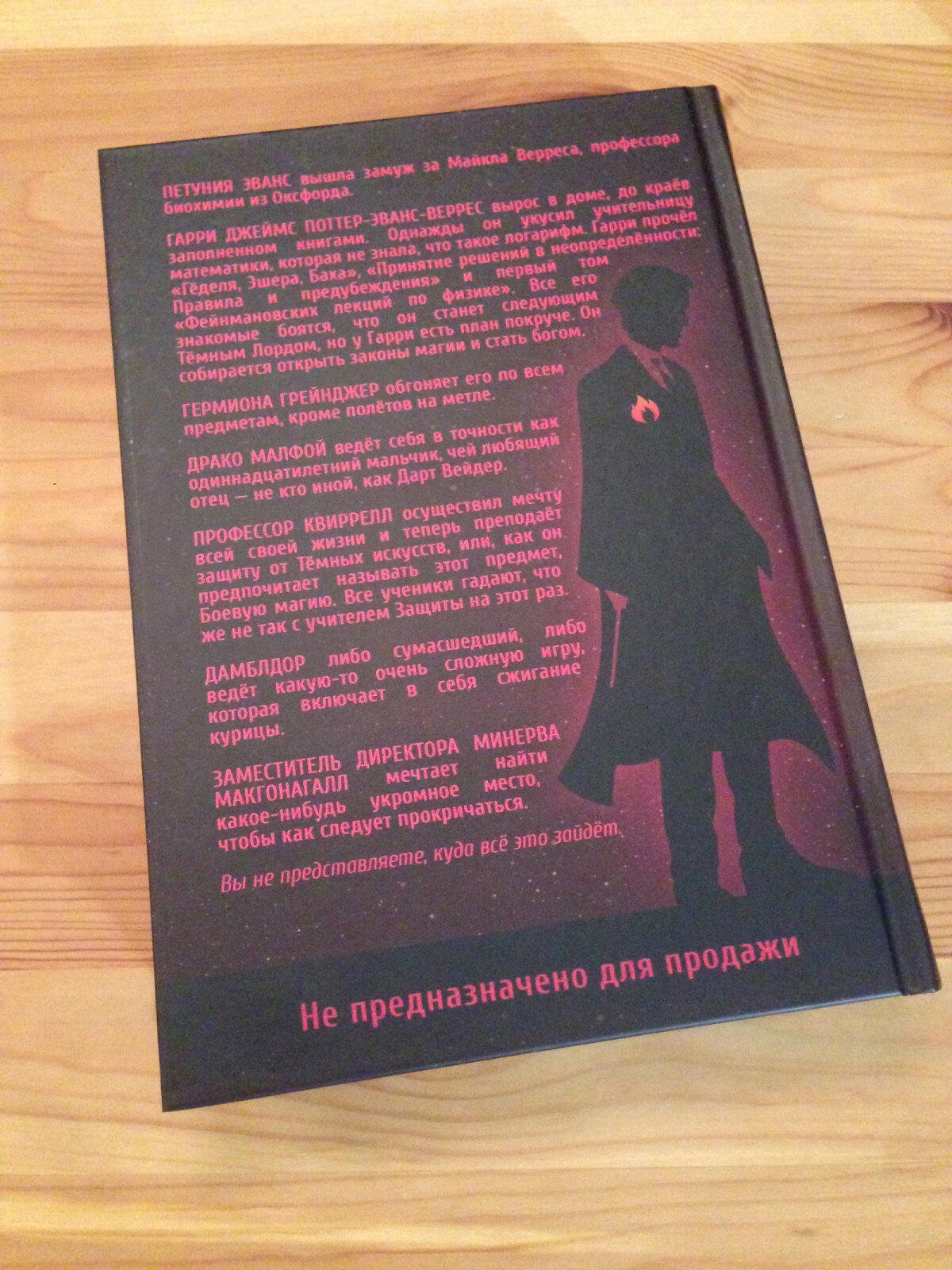

Вчера получил долгожданную посылку с книгами.

Приятно взять в руки книгу, которую до тебя никто не открывал - без царапин на обложке, замятых углов и замусоленных страниц.

Издание отличное - яркие обложки с матовой плёнкой, твердый переплёт и плотная белая бумага.

Спасибо Михаилу Самину и краудфандинговой платформе "Планета" за хорошую работу :)

Давно собирался смастерить какую-нибудь коробку для набора плашек, потому что в родном блистере они занимали слишком много места и постоянно высыпались оттуда.

Взял кусок ДСП, тонкую фанеру и кусок стропы и сделал вот такую коробку.

Вот так она выглядит снаружи.

В куске ДСП перовыми свёрлами, бормашиной и стамеской вырезал ложемент для плашек и для плашкодержателя.

Приклеил фанерное дно и пропитал всё масловосковой смесью.

К крышке на заклёпках прикрепил пару кусков стропы с кнопками. Стропа на основании никак дополнительно не фиксируется, крышка держится просто за счёт трения и натяжения стропы. Это удобно - когда пользуешься набором, крышку можно убрать в ящик, чтобы не болталась и не мешала.

Заодно на скорую руку сделал чехол для набора метчиков, они также раньше лежали в блистере и это было неудобно.

Для чехла использовал голенище от старого сапога и горстку заклёпок.

Чехол конечно не супер красивый, зато компактный и удобный, к тому же его изготовление заняло меньше часа.

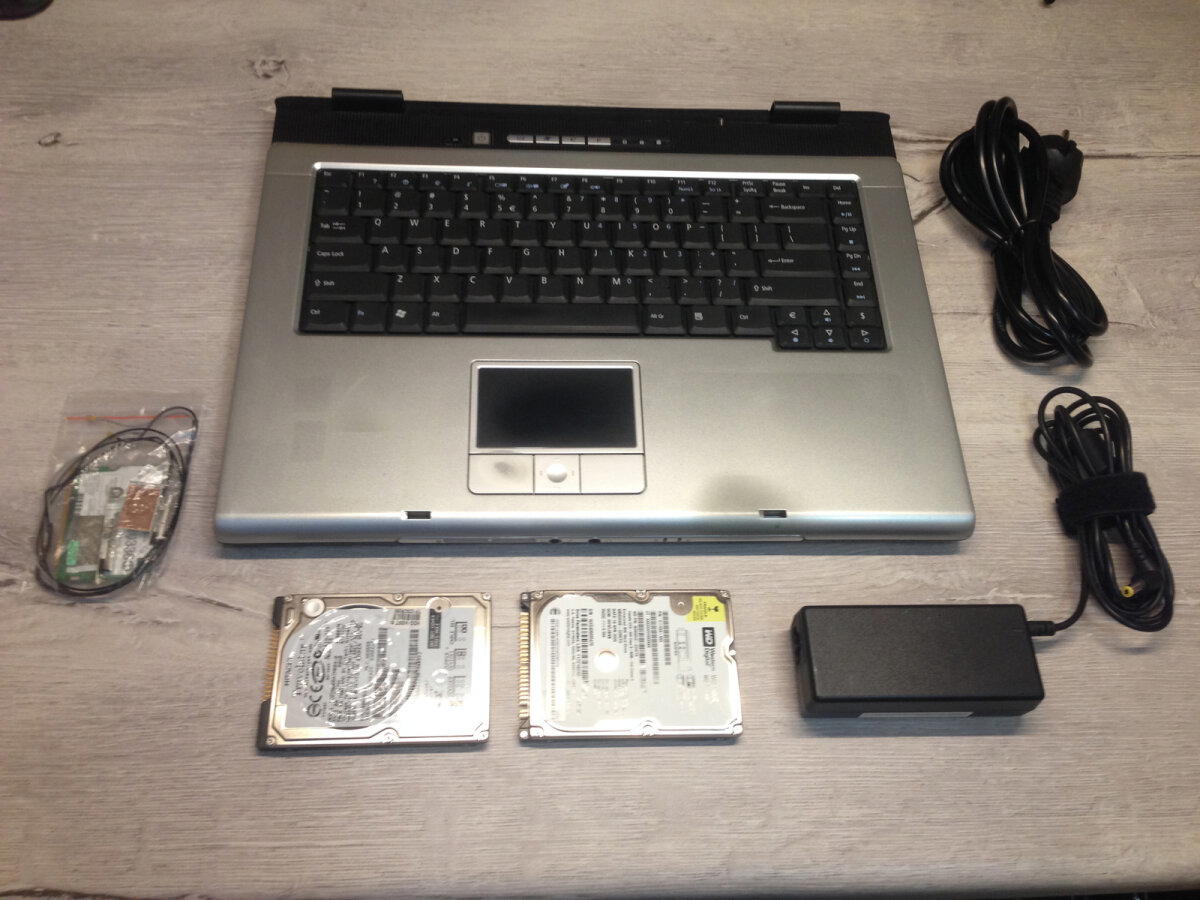

Разбирал дома вещи и нашёл пару ноутов - Asus EEE PC 901 и Acer Aspire 3610, заморачиваться с продажей неохота, поэтому решил просто отдать кому-нибудь, кому они пригодятся.

Асус работал до тех пор, пока не упал со стола. Сначала выключался, если поднять за правый нижний угол, потом совсем перестал включаться, только светодиодами мигает. В комплекте оригинальный аккумулятор и ещё один увеличенной ёмкости (его хватало на 10 часов нормальной работы), неоригинальный зарядник и коробка. Внутри интел атом и твердотельный накопитель на 16+4 Гб, есть слот под SD-карту.

Асер рабочий (нижняя половина), экрана нет, работает с внешним монитором. Аккумулятора тоже нет, работает только от БП. На клавиатуре кажется пара кнопок не работает, точно не помню уже. Внутри целерон м, встроенное видео, два слота под оперативку и IDE-шный жеский диск. Дополнительно отдам пару запасных дисков, вроде рабочие.

Оперативки две плашки (по одной на каждый ноут) - DDR2 1 Гб и 2 Гб, взаимозаменяемые.

Отправлю по России куда угодно почтой России или СДЭК-ом, с вас - оплата пересылки. Если вы в Пензе - могу лично передать. Пишите в комментарии свой емэйл и что именно хотите забрать (асер, асус или всё вместе), я сам вам напишу и договоримся как удобнее будет отправить.

P.S. Пожалуйста, не будьте как половина комментаторов в вк-шных группах "отдам бесплатно", которые сначала пишут "заберу", а потом смотрят что там отдают. Пишите если вам реально это пригодится, а не только из-за того, что это бесплатно.

Попробовал травление по меди, по-моему для первого раза неплохо получилось)

Травил в хлорном железе, изображение на материал переносил ЛУТом. Пластинки медные толщиной около 0,8 мм, это были полудюймовые фитинги для пайки медных труб, я разрезал их ножовкой и распрямил на наковальне.

Теперь буду думать что дальше из этих заготовок можно сделать.

Сделал себе пару сликеров для обработки торцов кожаных изделий и хотел поделиться технологией изготовления.

Обычно такие вещи делают из твердых пород дерева, но, как показала практика, фанера для этой цели тоже годится, к тому же для изготовления вам не понадобится токарный станок.

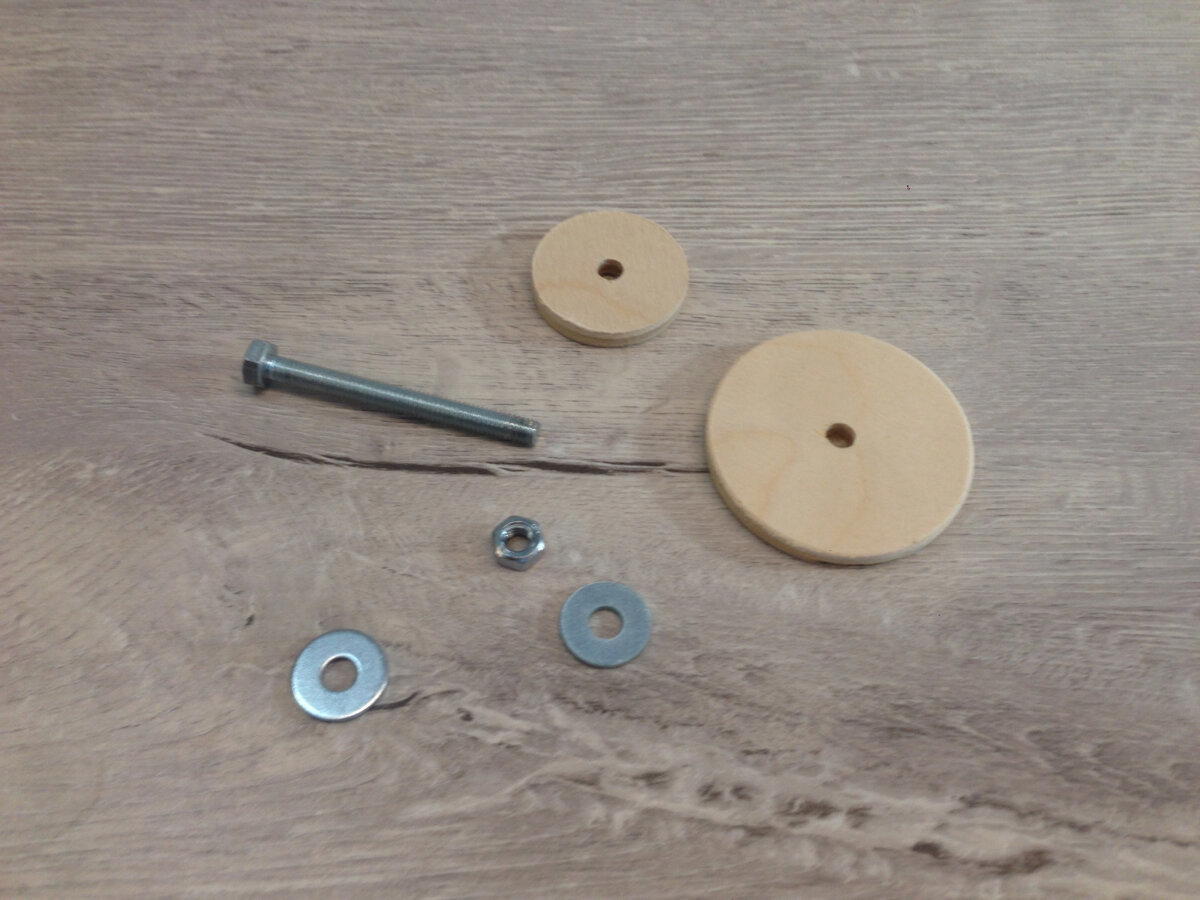

Сначала из хорошей ровной фанеры нужно вырезать коронкой нужного диаметра несколько шайб (в зависимости от того, какой размер сликера вам нужен).

Склеиваем заготовки вместе, стягивая их болтом и гайкой, подложив шайбы с двух сторон. Лучше сразу брать тот болт или винт, который вы планируете оставить внутри сликера, т.к. после высыхания клея вытащить его будет сложно.

Дальше нужно зажать будущий сликер в дрель и закрепить её каким-то образом на столе. Удобнее всего сделать это с помощью специальной струбцины, но можно использовать любой другой способ, главное чтобы она не болталась. Чтобы не летела мелкая пыль, рядом с заготовкой лучше закрепить шланг пылесоса.

В качестве резца удобнее всего использовать полотна от ножовки на 18 tpi и 24 tpi. Заготовка должна вращаться от себя, таким образом можно упереть полотно нижним концом в деревянный брусок снизу и его не вырвет из рук и не зажуёт под заготовку (что вероятно при вращении на себя, как в токарном станке). Аккуратно прикладывая полотно к вращающейся заготовке, придаём ей нужную форму, для более грубого снятия материала используется полотно 18 tpi, окончательную форму удобнее придавать полотном 24 tpi, дальше идёт обработка наждачкой и для финишной доводки до зеркального блеска я использовал сосновую рейку, плотно прижимая её к заготовке.

После окончания обработки не вынимайте болт из сликера, иначе центровка собьётся и зажатый для работы в дрель или бормашинку сликер будет бить и придётся его перетачивать заново.

P.S. Те, у кого есть токарный станок, конечно со всей этой ракообразной конструкции из дрели и палок будут смеяться, но вообще способ вполне рабочий и неоднократно мной проверен. Вчера вот даже шарик из березы выточил)

Недавно впервые сделал "правильный" часовой ремешок - с подиумом, с загибом по форме запястья, с подкладом и т.д., решил показать вам) Конструктивная критика приветствуется.

Ремешок был нужен для часов Baume&Mercier Classima, оригинальный ремешок для них у официалов стоит 20 тысяч с копейками, поэтому хозяин часов обратился ко мне.

Старый ремешок выглядел так:

Сначала хотел найти кожу, максимально похожую на оригинал, но ничего похожего у продавцов не было, в итоге предложил кожу, обрезки которой у меня давно лежали без дела - черную глянцевую с тиснением и толстым слоем краски, заказчику кожа понравилась.

Кожа тонкая, для увеличения толщины использовал спилок КРС, оставшийся у меня после двоения на станке, для подиума использовал этот же спилок. Для подклада использовал тонкую кожу кенгуру, верхний глянцевый стой с которой я убрал мелкой наждачкой.

Тренчик и шлёвка двухслойные, из тех же кож, что и ремешок, только без спилка в середине.

Торцы покрашены краской Stahl. Собирал ремешок на деревянной колодке, чтобы сформировать изгиб. Замок-бабочку почистил ультразвуком и мягкой щёткой.

Прошивку и биговку решил не делать, тиснение и так выглядит неплохо, к тому же горячий кризер плавит и смазывает краску с кожи. Заказчик внешний вид одобрил.

Готовый ремешок заказчику понравился, сказал, что получилось лучше оригинала.

Вот так ремешок выглядит на часах. На запястье часы выглядят хорошо, фото правда не сделал, есть только такое:

Свои ремни тут наверное не показывал только ленивый, я тоже решил поделиться результатом своих трудов и показать один из последних ремней.

Ширина 40мм, пробойники ромб 4мм, нитка итальянская плетёная 1мм, пряжка цельнолитая латунная, винты тоже латунные.

Сшил кошелёк, решил поделиться с вами фотками результата.

Использовал итальянскую козью кожу черного и красного цветов, пробойник круглый 1мм с шагом 4мм, нить CT POINT 0,6мм, наручные торцы крашеные, магнитная застёжка, молния YKK.

Внутри 4 кармана под карты, два отделения под наличку и между ними карман на молнии.

Вот так выглядит в наполненном виде.

Выкройку делал сам, получилось вроде неплохо, по крайней мере и я и заказчица результатом остались довольны)

Прошлым летом была эпопея (тут Ищут добрые руки котята. Псков!)

Не пристроился один пацан, остался у меня на пмж. Берлиоз. Сейчас ему 10 месяцев.

Было

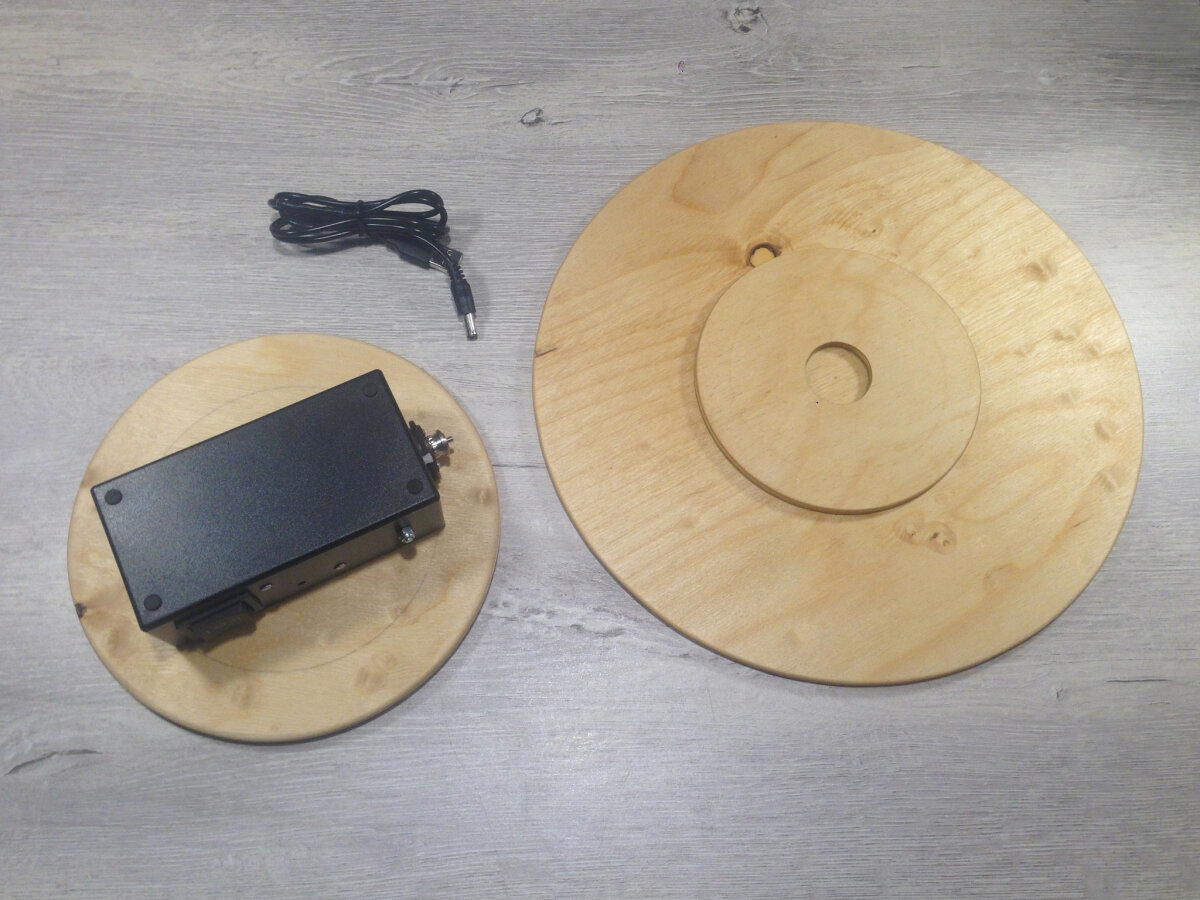

Сделал поворотный столик для видеосъёмки готовых изделий и использования на ярмарках. Можно было конечно купить готовый, это было бы проще и скорее всего результат был бы лучше, но снова захотел сделать всё своими руками.

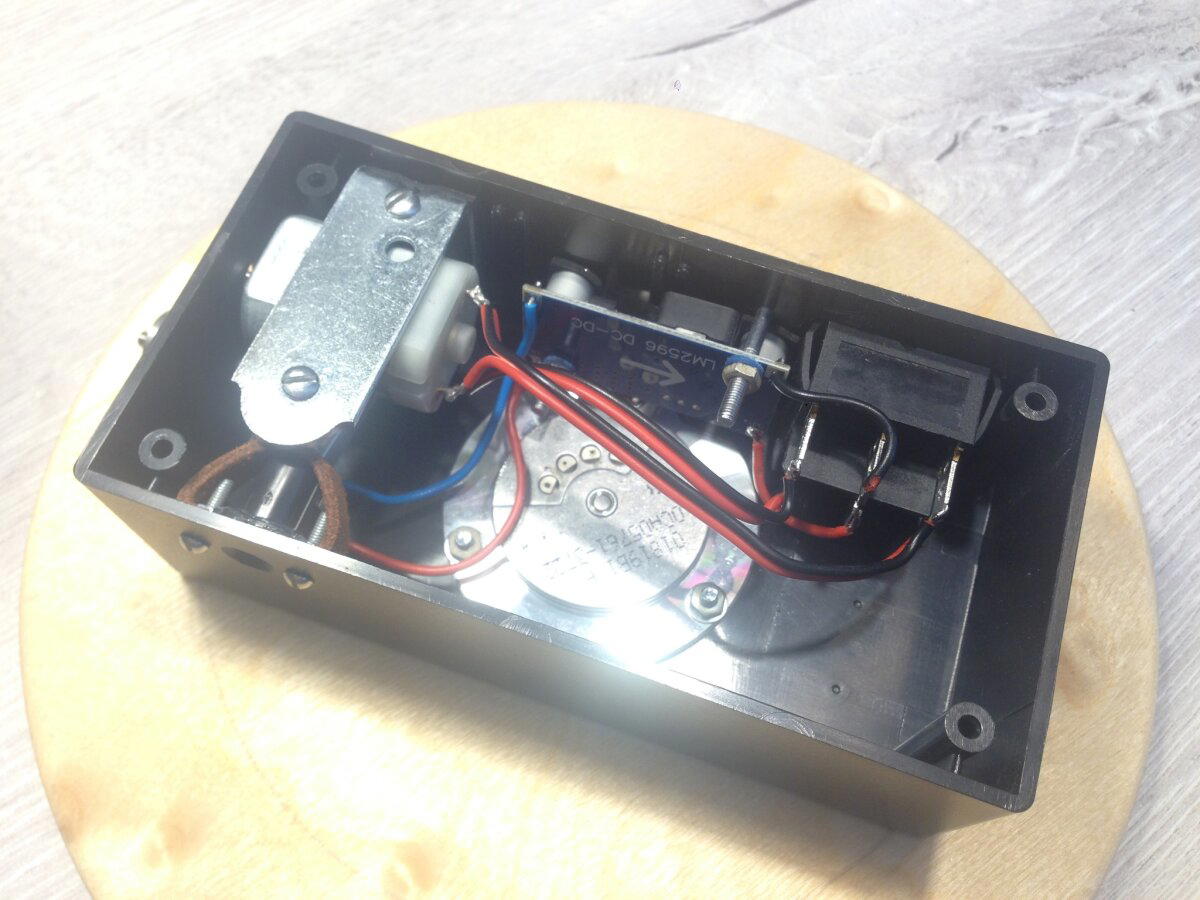

Все комплектующие нашёл у себя в запасах всякий всячины, поэтому денег тратить не пришлось. Использовал готовый пластиковый корпус Gainta, разъём питания и 12-вольтовый моторчик от китайской бормашинки, запчасти от жёстких дисков (двигатель от 3,5" диска и шпиндель от 2,5" диска, на этом фото его нет), трехпозиционный выключатель (он был без фиксации, пришлось разобрать его и вынуть пружинки), китайский dc-dc преобразователь с регулировкой и пару кабелей, из которых собрал один.

Можно было использовать просто двигатель от HDD без дополнительного моторчика, но он высокооборотистый и непонятно насколько хорошо он работал бы на низких оборотах, плюс для него нужно собирать драйвер, а такой магией я не владею.

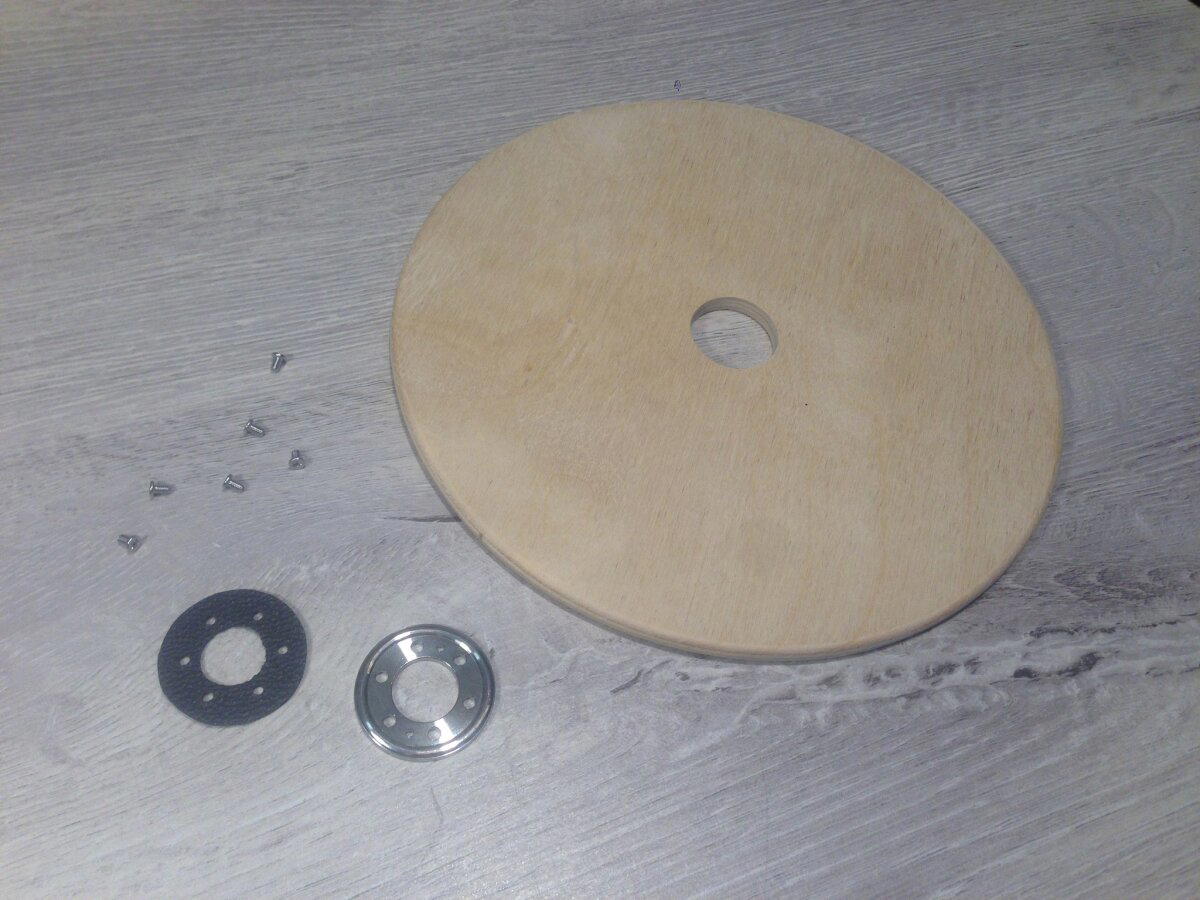

Для столика использовал 6мм фанеру, уплотнительную прокладку сделал из тонкой кожи.

Колесо, передающее движение от моторчика на стол, сделал из двух слоёв текстолита и листовой резины.

Внутри корпуса всё выглядит так:

Доступ к регулятору оборотов сделал снаружи, чтобы каждый раз не разбирать корпус.

Переключателем можно менять направление вращения, просто изменяя полярность.

С другой стороны находится разъём питания. Внутри корпуса ещё есть место, так что потом можно будет добавить возможность питания от батареек или аккумулятора, если будет нужно. Блок питания можно использовать практически с любым выходным напряжением, главное, чтобы разъём подходил.

Сначала думал, что мощности моторчика хватит, чтобы провернуть столик напрямую, но на минимальных оборотах он плоховато тянет, к тому же столик крутится слишком быстро. Пришлось на моторчик насадить обточенную пластиковую шестерёнку от водяного счётчика, а колесо посадить на отдельный шпиндель.

В собранном виде всё выглядит так:

Из той же фанеры сделал дополнительный столик, который надевается на основной, таким образом и площадь стола получилась больше, и прижимную пластинку стало не видно.

Все фанерные детали отполировал и покрыл маслом.

Снял небольшой видеообзор столика)

В будущем планирую немного доработать механизм привода - сделать не прямую передачу на ролик, а через резиновый тросик, так механизм будет меньше зависеть от положения роликов относительно друг друга.

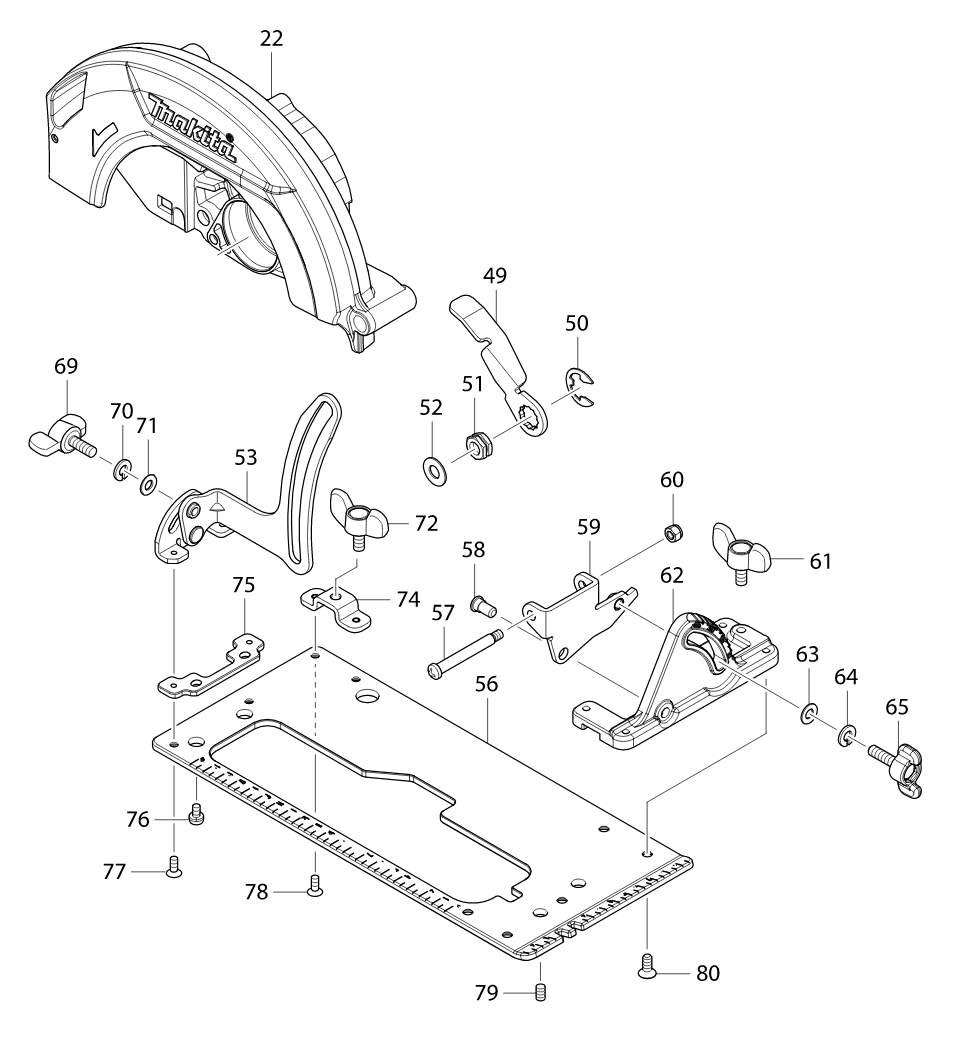

Приобрёл недавно недорогую макитовскую пилу и в принципе был ей доволен до тех пор, пока не встроил её в стол. Оказалось, что при небольшой глубине пиления, когда подошва отодвинута далеко от двигателя, появляется ощутимый люфт пилы относительно подошвы, отклонение диска от вертикали получается более 0,5мм и если снизу стола покачать пилу за двигатель, то слышно стук и диск перемещается из стороны в сторону относительно стола.

Двигатель с диском перемещается относительно подошвы на шарнире (выделено кружком), и фиксируется рукояткой (стрелкой указана направляющая, которую рукоятка прижимает к корпусу), при этом направляющая сделана из довольно гибкой листовой стали, так что жёсткое соединение тут одно - шарнир, вот как раз в нём и есть люфт.

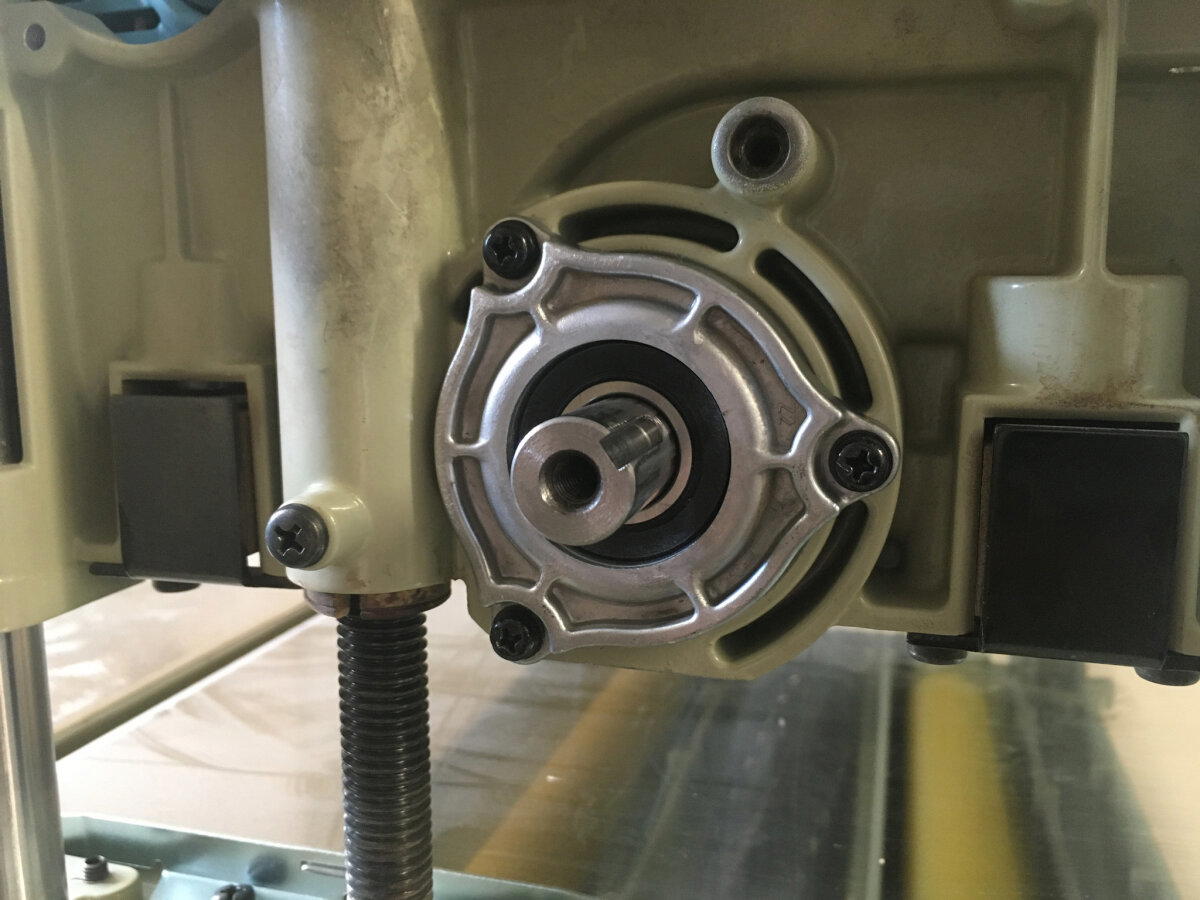

После разборки оказалось, что ось люфтит внутри отверстия в литом кронштейне.

Вот схема, чтобы было понятнее, люфт оси 57 в отверстии кронштейна 22. В стальном кронштейне 59 отверстия достаточно точного размера и в них ось практически не люфтит.

Вот так это выглядит внутри (извиняюсь за маникюр)):

Там есть коническое отверстие, которое как раз можно использовать для выборки люфта.

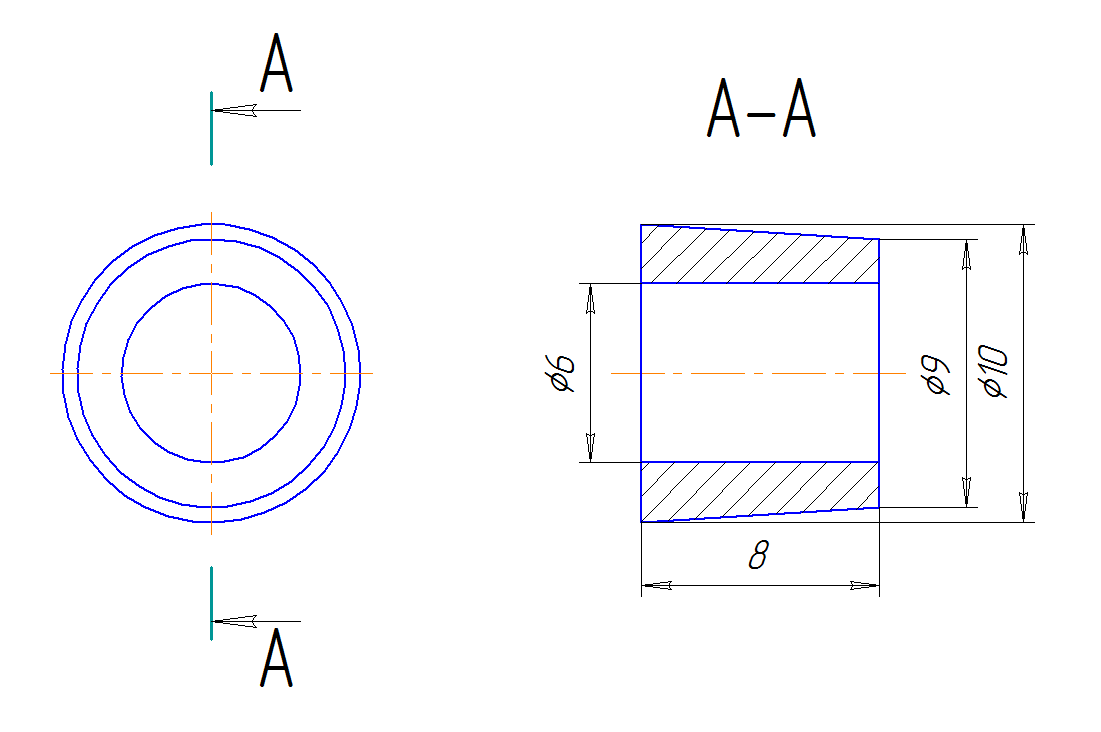

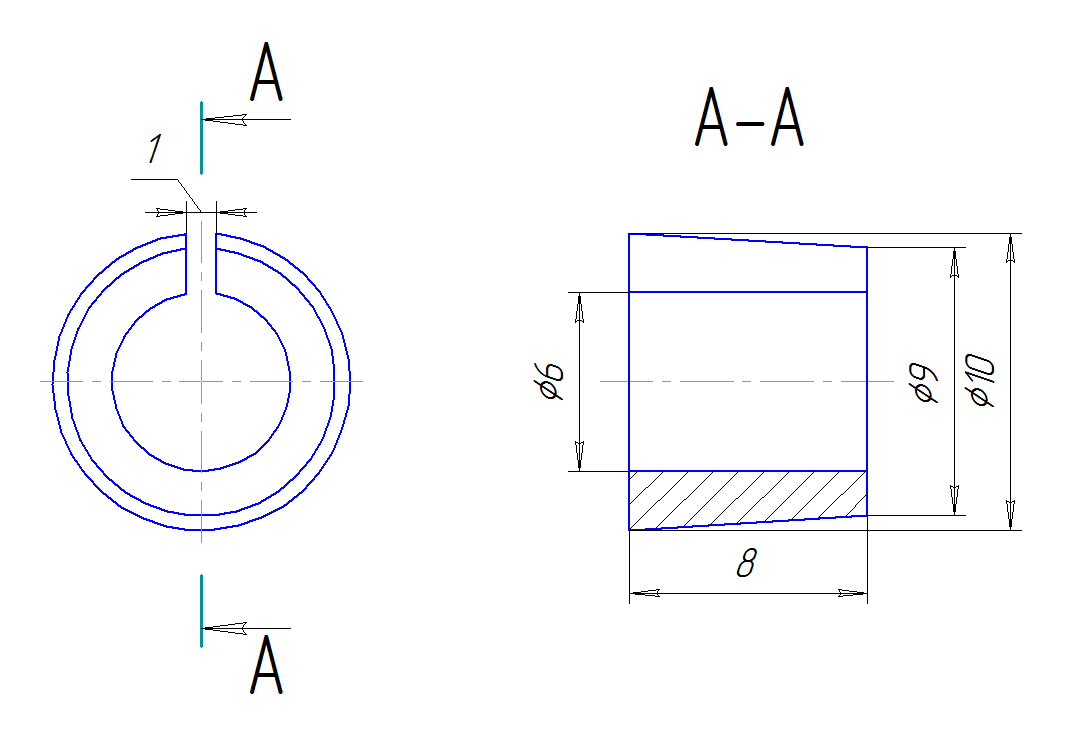

Размеры втулки под это отверстие получились такими:

В её изготовлении мне помог товарищ с 3D-принтером.

Внутреннее отверстие он сам довёл до размера в 6мм развёрткой, наружные поверхности я подогнал на месте наждачкой. При сборке и зажиме винтом деталей втулка немного вжимается внутрь и плотно зажимает ось. Для более лёгкой сборки можно снять фаску у 6мм отверстия внутри литого кронштейна.

Ещё есть вариант с разрезной втулкой.

Так наверное более правильно в случае с коническими отверстиями, но при использовании сравнительно мягкого пластика и соответствии размеров втулки и отверстия, и обычная втулка работает нормально.

Использование втулки позволило полностью убрать люфт, жёсткость узла ощутимо выросла. Странно, что сама макита не установила эту копеечную деталь, тем более посадочное место для неё уже есть.

Сделал себе столик для покраски всяких столярных изделий, хочу поделиться фотографиями результата.

Столешница и основание из 18мм фанеры, ножки из дубовых реек, всё покрыто льняным маслом.

Для поворота столешницы на основании использовал поворотную площадку для ТВ из магазина мебельной фурнитуры.

Вот так столик выглядит снизу. На ножки приклеил площадки из искусственного фетра, чтобы лишний раз не дырявить линолеум.

Чтобы закрепить поворотную площадку, прикрутил её саморезами к столешнице и винтами к основанию (только саморезы использовать не получится, т.к. в собранном состоянии туда уже не залезешь, чтобы прикрутить вторую деталь. Я сначала вставил винты, с другой стороны прикрутил подставку саморезами, а уже потом на винты надел основание и закрутил гайки).

Ножки прикрутил к основанию на уголки, поперечные рейки с ножками соединил самодельными уголками, которые сделал из обрезка стальной линейки.

Я пока не настоящий столяр, а только учусь, так что не кидайте тапками за саморезы и уголки, соединил всё как сумел, главное, что держится нормально)

В столешнице просверлено 841 отверстие диаметром 2мм.

В отверстия можно вставлять зубочистки, чтобы потом на них поставить детали для покраски.

Все отверстия одинаковой глубины, а зубочистки одинаковой длины, поэтому установленная деталь не болтается.

Для тяжёлых деталей или для покраски собранных изделий можно просверлить отверстия большего диаметра и вместо зубочисток использовать заточенные шканты.

Сломал очередную овощечистку Borner. Всем она хороша, но конструкция хлипковата и ломается пополам в самом ответственном месте.

Купить новую? Слишком просто, тем более придётся вставать с дивана и нести 500 рублей в магазин, а они в хозяйстве совсем не лишние.

Нашёл у себя в запасах двухмиллиметровую латунную полосу подходящей ширины, разметил, вырезал нужную форму, скруглил края, просверлил и отзенковал отверстия под потайные винты М3.

Приложил получившуюся накладку к сломанной овощечистке и разметил места под отверстия.

Просверлил отверстия диаметром 2,5мм, винт М3 при закручивании сам себе нарезает резьбу в пластике и держится крепко.

Осталось прикрутить накладку на место.

Вуаля, овощечистка починена и снова в строю! Сделай и себе это простое и очень полезное устройство! По ощущениям стала гораздо прочнее, при работе не отгибается. Теперь это инструмент на долгие годы.

Пост конечно получился местами юмористический, легче и быстрее пойти и купить новую овощечистку. Просто на самом деле надоела одноразовость многих вещей, которые всем хороши, но как будто специально ослабляются в какой-нибудь критической точке и служат гораздо меньше, чем могли бы.

Наконец получил и установил долгожданный вал и хочу вам показать, что получилось.

Давно хотел купить такой вал, но было жалко отдавать за него почти столько же, сколько стоил сам рейсмус. В итоге удачно зашёл в избранное на али, когда там был хороший курс, увидел, что вал стоит всего 25000, решил, что такого шанса скорее всего больше не будет и надо заказывать.

Преимущества такого вала расписывать здесь смысла не вижу, т.к. те, кто знает что это и для чего, уже и так всё поняли.

Расскажу, как происходит процесс замены вала.

В первую очередь убираем защитную крышку и снимаем со старого вала ножи. Дальше нужно снять боковые пластиковые крышки, потом снять диагональную распорку с той стороны, где стоит шкив с ремнём. Дальше снимается ремень, снимается шкив с вала и убирается стопор, также можно снять пластиковую защиту ремня. Не потеряйте шпонку, с помощью которой шкив держится на валу. Из инструментов нужны будут шестигранник, ключ для винтов на валу (который есть в комплекте с рейсмусом) и отвёртка PH2.

Ну и дальше снимается сам вал - нужно открутить 3 винта, удерживающик корпус подшипника и аккуратно вынуть вал (он довольно легко выбивается с обратной стороны молотком через деревянную проставку).

Стопорное кольцо снимать не нужно, оно снятию вала никак не мешает.

Дальше нужно снять с вала подшипники. Можно использовать съёмник, но я справился и без него, достаточно было столярных тисков, молотка и выколотки из подручных материалов.

Подшипники (в оригинале это китайские NSK 6202V) за полтора года работы ощутимо износились, поэтому заодно решил заменить их, купил итальянские SKF (и охренел от их нынешней цены).

Вот два вала рядом для сравнения.

Дальше нужно заменить подшипник в корпусе (я использовал столярные тиски и оправки нужного размера) и напрессовать на вал оба подшипника. В идеале для этого нужен пресс и оправки, но если действовать аккуратно, то достаточно оправки и молотка. Я сделал оправку из дубового обрезка, достаточно просверлить в торце отверстие диаметром 16мм (диаметр вала 15мм).

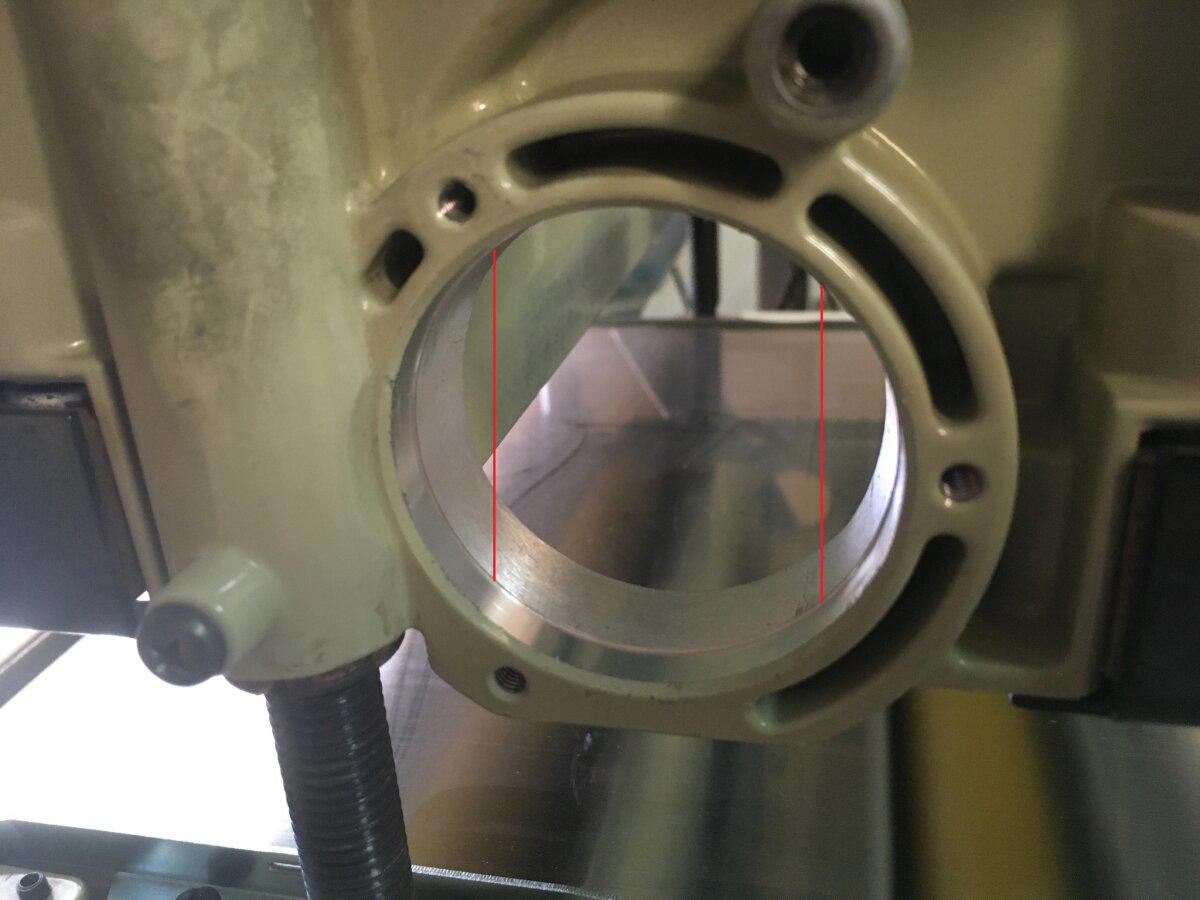

И дальше вас ожидает главный нюанс установки вала Helical на макиту. Отверстие в корпусе, через которое вынимается вал, не круглой формы, а имеет две плоскости по бокам (фото до обработки забыл сделать, поэтому отметил их на фото красными линиями). Для оригинального вала это не помеха, а вот Helical уже не пролезет и эти плоскости нужно сточить.

Напильником точить вы их употеете, поэтому рекомендую воспользоваться компактной ножовкой, я использовал такую:

Самая простая пластиковая ножовка подобной конструкции стоит рублей 100 или около того.

Ножовкой аккуратно напиливается "гребёнка", выламываются получившиеся рёбра и дальше всё ровняется круглым напильником.

У меня вал всё равно не пролез, поэтому пришлось немного увеличить диаметр отверстия, заодно и все следы от напильника убрались. Я использовал маленькую бормашинку с наждачным барабаном, если будете делать так же, работайте с пылесосом, чтобы абразив не попал куда не надо.

Дальше аккруратно вставляем вал и через деревянную проставку понемногу забиваем его на прежнее место. После этого в обратном порядке нужно собрать всё обратно, не забудьте посадить винт, виксирующий шкив на валу, на резьбовой герметик.

Что имеем в итоге - всё работет, вал крутится, лавеха мутится, шум во время работы ощутимо уменьшился (всё равно шумно, но теперь это именно шум, а не вой) - и во время холостого хода, и во время обработки дерева, значительно уменьшилось количество вырванных кусков на свилеватой древесине и на сучках (чтобы совсем их убрать, мне кажется нужно или увеличить обороты, или уменьшить подачу, но это уже сделать сложнее, т.к. вал соединён с подающими роликами цепной передачей), опилки стали более мягкими и пушистыми.

В общем, пока я результатом доволен, посмотрим, что будет дальше.

Я также заказал вал Helical для своего 110мм макитовского рубанка, но китаец его делает уже полтора месяца, так что непонятно когда этот вал ко мне приедет и приедет ли вообще)

Если он всё-таки приедет, то после установки поделюсь своими впечатлениями.

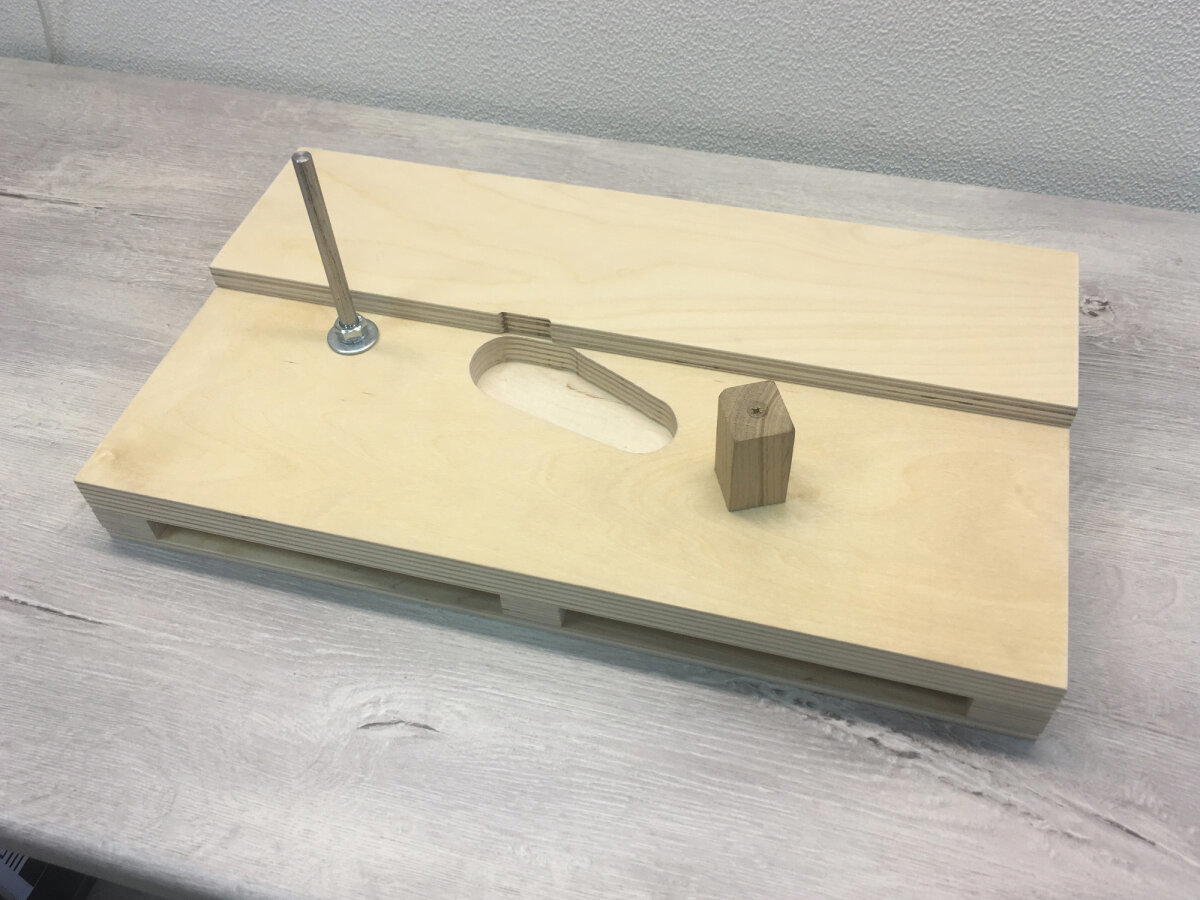

Сделал для своего макитовского рубанка столик, хочу поделиться с вами фотографиями.

Изначально, покупая рубанок, я планировал использовать его в перевёрнутом виде в качестве миниатюрного фуговального станка. Сначала пользовался им вместе с комплектным ограничителем, зажимая в столярные тиски подошвой кверху, но ограничитель плохо справлялся с ролью упора - он слишком короткий и гибкий, ну и сам рубанок иногда проворачивался в тисках, если сильно упереться или если заготовка большая и тяжёлая.

В результате сделал вот такую конструкцию:

Работать в таком положении удобно, весь вес доски приходится на основание, и для фугования достаточно просто ровно провести её вдоль рубанка от начала до конца, в принципе это похоже на работу на фрезерном столе. Конечно, для длинных досок такая конструкция не очень хорошо подходит и лучше использовать полноценный фуговальный станок, но заготовки длиной до полуметра обрабатывать вполне удобно.

Основание склеено из трёх слоёв 8мм фанеры, к нему саморезами прикручен "стол", на который при работе опирается доска, он сделан из двух слоёв той же фанеры.

Снизу через три 18мм фанерные проставки прикручено дно из 8мм фанеры, за него удобно струбцинами крепить конструкцию к столу.

В основании профрезеровано углубление, в которое ложится кожух рубанка, закрывающий ремень и шкивы. Рубанок устанавливается на основание так, чтобы стальной штырь, прикрученный к основанию, попал в отверстие для ограничителя, после установки он фиксируется в рубанке штатным винтом. Установленный рубанок опирается торцом рукоятки и верхней стороной корпуса на деревянный брусок, так конструкция получается более жёсткой и при правильном подборе высоты бруска помогает сохранять прямой угол между подошвой рубанка и столом. Если не устанавливать этот упор, жёсткости одного штыря будет недостаточно и при прижатии заготовки к подошве во время работы рубанок будет немного отгибать относительно стола.

Стол немного заходит за плоскость подошвы и, чтобы не мешать вращению вала с ножами, в нём сделана выборка в несколько мм.

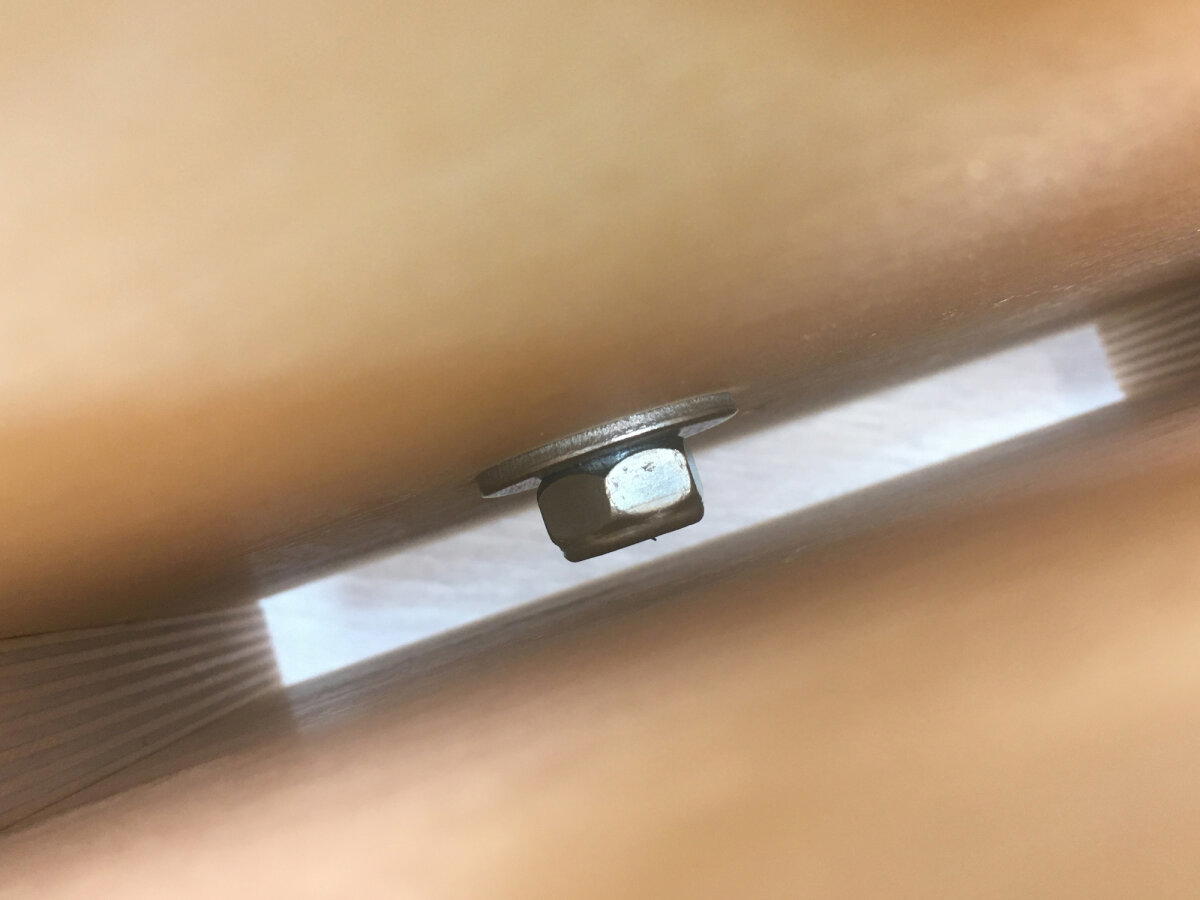

Штырь фиксируется гайкой с обратной стороны основания, отверстие для него важно просверлить перпендикулярно, чтобы можно было ровно установить рубанок.

Дно просто ровное, без ножек, так можно плотно прижать конструкцию струбцинам к столу.

С установленным рубанком конструкция выглядит вот так:

Кнопка включения заблокирована во включенном состоянии с помощью велкро-стяжки для проводов.

Для отвода стружки хорошо подошёл сантехнический 50мм уголок, в родной макитовский патрубок он входит почти идеально, достаточно отпилить верхнюю часть с резиновым кольцом и намотать несколько витков изоленты.

На патрубок надевается шланг от циклона, подключенного к пылесосу. Удаление стружки на этом рубанке отличное, практически всё засасывается в шланг и в лицо ничего не летит.

Для включения рубанка я использую блок плавного пуска с педалью, который сделал не так давно. Педалью управлять удобно, так рубанок не нужно постоянно выключать вручную во время перерыва, ну и работа в целом получается более безопасной, т.к. ножи не крутятся во время смены заготовок и нельзя случайно залезть руда рукой или зацепить их доской.

Я был очень приятно удивлён существенно возросшему удобству по сравнению с тем, как я раньше пользовался рубанком, зажимая его в тиски с установленным ограничителем, ну и результаты работы тоже заметно улучшились.