Скетчбук

Натуральная кожа , акварельная бумага

Порой у меня отключается критика, осторожность, разумность - как угодно можно назвать - и я начинаю творить странные вещи, потому что в принципе же оно возможно? Значит, надо попробовать сделать. Фотографии процесса делались в основном чтоб подбадривать саму себя, когда в середине работы возникнет иррациональная мысль, что столько уже сделано, а я сейчас возьму и испорчу. В этот момент и можно посмотреть, что и в прошлый раз были такие мысли, но я вот столько сделала, и в этот раз сниму в конце и увижу улучшения.

Однажды в такой момент, когда освоилась с резьбой по кости, подумала, что по камню резать должно быть не сильно сложнее, только насадки другие нужны. Первая попытка резать мягкий камень вышла достаточно удачной, использовала ангидрит, его можно даже ножом обрабатывать. В расход ушел один китайский бор, отчасти потому что резала насухую, без воды, отчасти потому что совсем китайский.

Сделав соответствующие выводы, решила резать по нефриту. Выбор камня зависел от цвета - хотелось вырезать листик смородины. Поборов жабу, купила алмазные спечные боры и полировочную пасту разной зернистости. Распиловочную машинку собрал муж, а обрезки камня покупались еще в качестве образцов минералов.

Нарисовав общий контур, дрожащими руками вырезала заготовку.

Медленно и осторожно начала выбирать объем с лицевой стороны. И тут обнаружился подводный камень - у моей бормашинки обнаружилось достаточно сильное биение. При работе с костью это почти не заметно, а для грубого съема большого количества материала оно даже помогает. Но с камнем так не получится, резала только треть поверхности бора. Некоторое время ушло на поиски новой, не сильно дорогой, но хорошей машинки, выбор пал на Proxxon (не принимайте как руководство к действию, я не знаю, насколько сейчас хорош их инструмент).

С новой машинкой обработка пошла гораздо бодрее. В процессе выбирания объема начал вырисовываться край листика. Резала я это все под "капельницей" - пластиковая бутылка, от нее к рабочему месту идет трубка с зажимом для регулирования подачи воды. Конец трубки закреплен над рабочим местом, под ним поднос, чтоб собирать воду, рядом тазик, куда периодически воду сливаю. Вода нужна для охлаждения бора и камня, чтоб не перегрелись, и одновременно смывает каменную крошку.

В первом приближении лицевая поверхность готова. Листик планировался довольно тонкий, при такой толщине нефрит просвечивается даже обычной лампой.

Грубо вырезала объем с обратной стороны, теперь листик просвечивается полностью. Пятнышки в камне в данном случае не мешают, будут придавать вид побитости жизнью.

Добившись приемлемой толщины, перешла к шлифовке. И тут столкнулась с особенностью именно нефрита, его невозможно отшлифовать или отполировать войлочными или любыми другими достаточно мягкими насадками. Что только ни пробовала - и насадки пыталась взять потверже, и абразивными резинками, которые в основном для кости использовала, и пасты разной зернистости пыталась применить - результат один, на нефрите появлялась "апельсиновая корка", поверхность становилась неравномерно бугристой. Это зависит от строения нефрита, у него немного неравномерная твердость.

Спаслась штудированием Синкенкеса "Руководство по обработке драгоценных и поделочных камней". Правда, вместо березы пришлось взять дуб, но даже с дубовыми самодельными насадками, намазанными алмазной пастой, дело пошло гораздо быстрее. Тогда же при очередном отмывании листика от полировальной пасты, я его уронила в раковину, из-за чего откололся кусочек (видно сверху по центру).

Обрадованная успехом, я начала финишную доработку - зубчики по краю. Заодно замаскировала место скола. Вырезав зубчики, поняла, что поверхность недополирована, надо бы еще.

На этот раз полировка пошла быстро и почти просто. Листику чего-то не хватало, добавила прожилки. Вышло грубовато.

Еще одна полировка это исправила.

После добавления фурнитуры листик стал выглядеть интереснее.

В итоге, набив шишек и полностью прочувствовав на себе, как не надо было делать, я решила, что могу и дальше осваивать работу с камнем. Она несколько более геморройная в плане подготовки места, чем работа с костью, но и несколько безопаснее - алмазным бором сложно повредить кожу, только ногти, а фреза легко режет хозяина в любом месте))

Хеллоу, амигос.

Давайте обсудим вопросы механической шлифовки металлических железяк.

С ручным процессом вроде всё понятно - берёшь абразив и возюкаешь, постепенно уменьшая размер этого самого абразива, пока не получишь то, что хотел. Для кромок и плоскостей этот метод вполне себе норм. Но рано или поздно получается так, что есть некая форма, куда не получается подлезть ни диском болгарки, ни чем либо ещё, для ПРОДУКТИВНОГО съёма и тогда что? Правильно. Галтовка.

Вообще, мехшлифовка это целый мир. Просто по типу процесса галтовки бывают мокрые и сухие. По принципу действия: электромагнитные, барабанные, роторные, лотковые... Галтовочные тела (т.е. сам наполнитель) варьируется от электрокорунда причудливых форм (пирамидки, скошенные цилиндрики, чечевицы и т.д.) до натуральных финишных наполнителей типа скорлупы грецкого ореха с тонкой абразивной пастой. Короче, траст ми - разбираться тут можно оооочень долго и, честно говоря, я не являюсь специалистом в данной области, чтобы с трибуны делать серьёзные щщи и диктовать конспекты.

Моя задача по данному вопросу ограничивается отбивкой шлака, съёмом ржавчины, а также набитием фаски на небольших (размером до плитки шоколада) изделиях из чёрных и нержавеющих сталей, а также латуни и чугуна. Т.е. не финишная отделочная операция, а скорее - подготовительная. Перед сваркой. Ну и после сварки, чуток облагородить готовую мелочёвку.

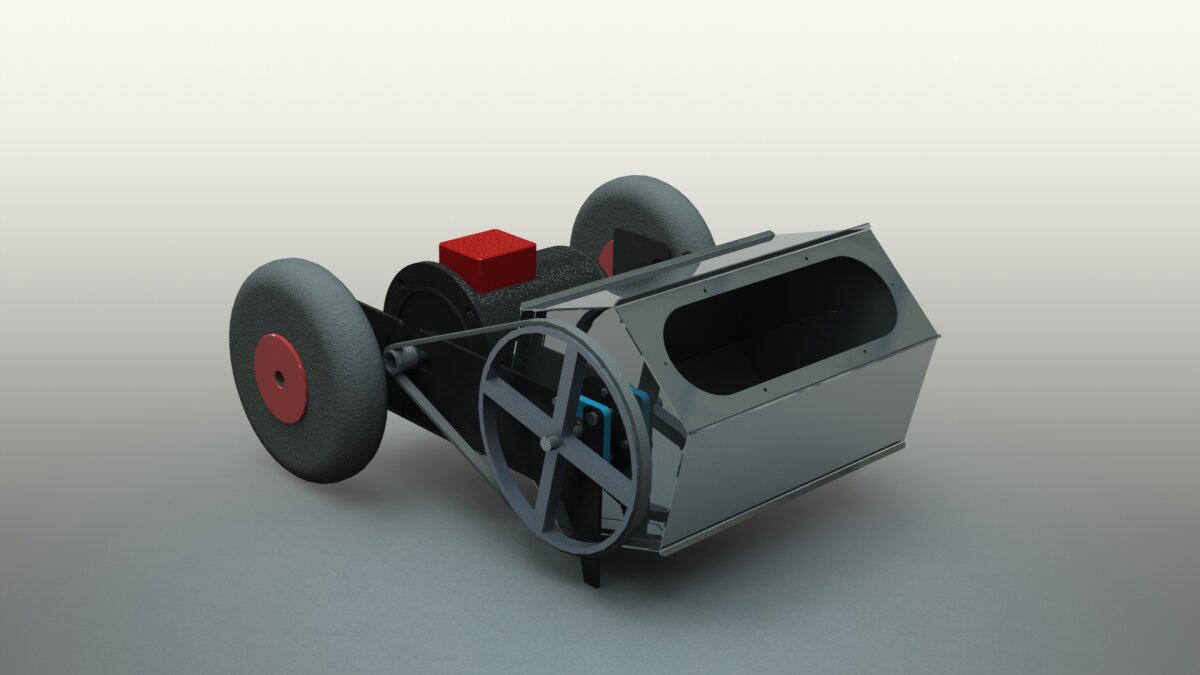

Окей. Давайте светану тем, что получается в итоге, а потом расскажу как именно было сделано устройство.

Сперва, разумеется, немного САПРа. Результатом конструкторской деятельности являются чертежи, разумеется, в электронном виде. А рендер это так. Для себя.

Далее чертежи отправляются на лазер. Всего у меня по проекту используется ст-3 толщиной 6мм. и нержа AISI 304 толщиной 2мм. Получается примерно вот так:

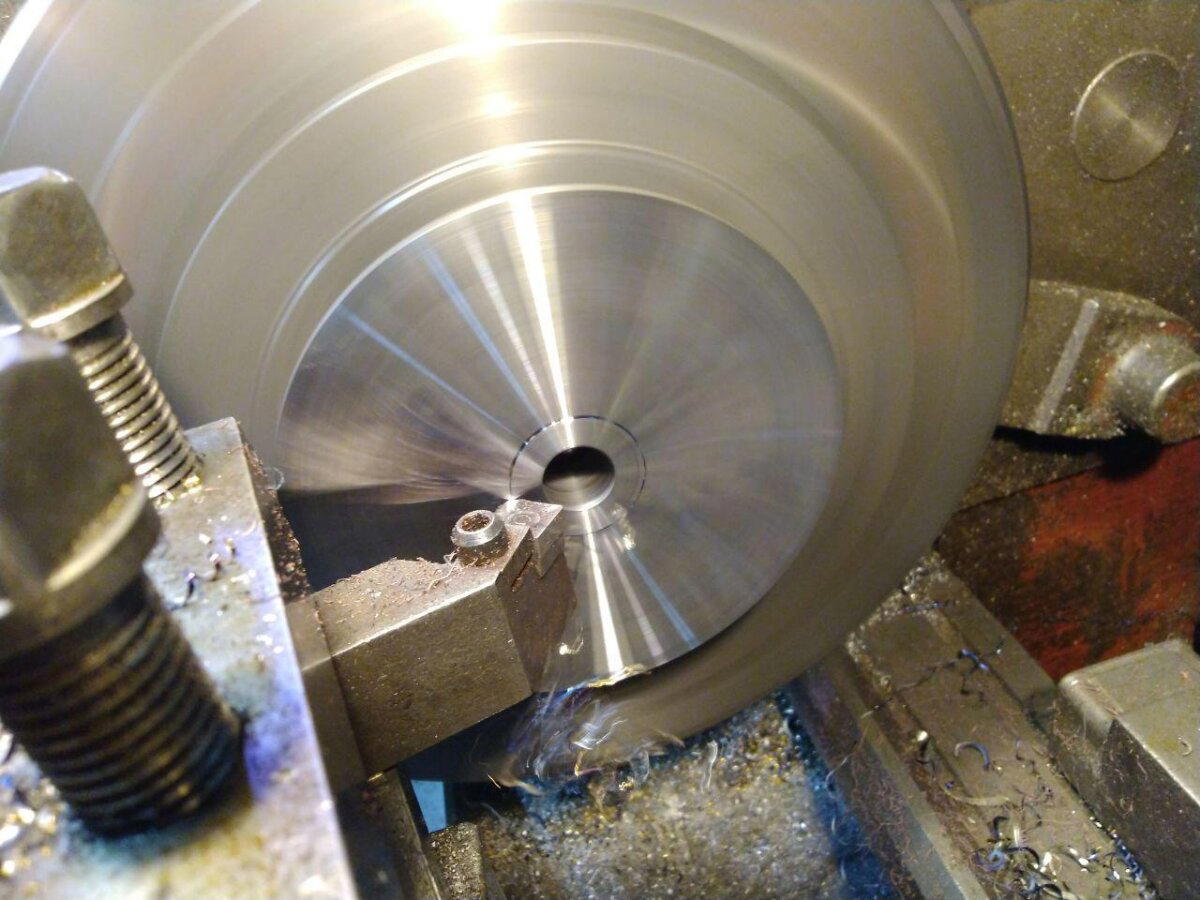

Теперь надо кастануть немного токарной магии, чтобы получить необходимые валы из стали 38ХС, которые потом будут запрессованы во фланцы. Потому что 38ХС - ограниченно свариваемая сталь.

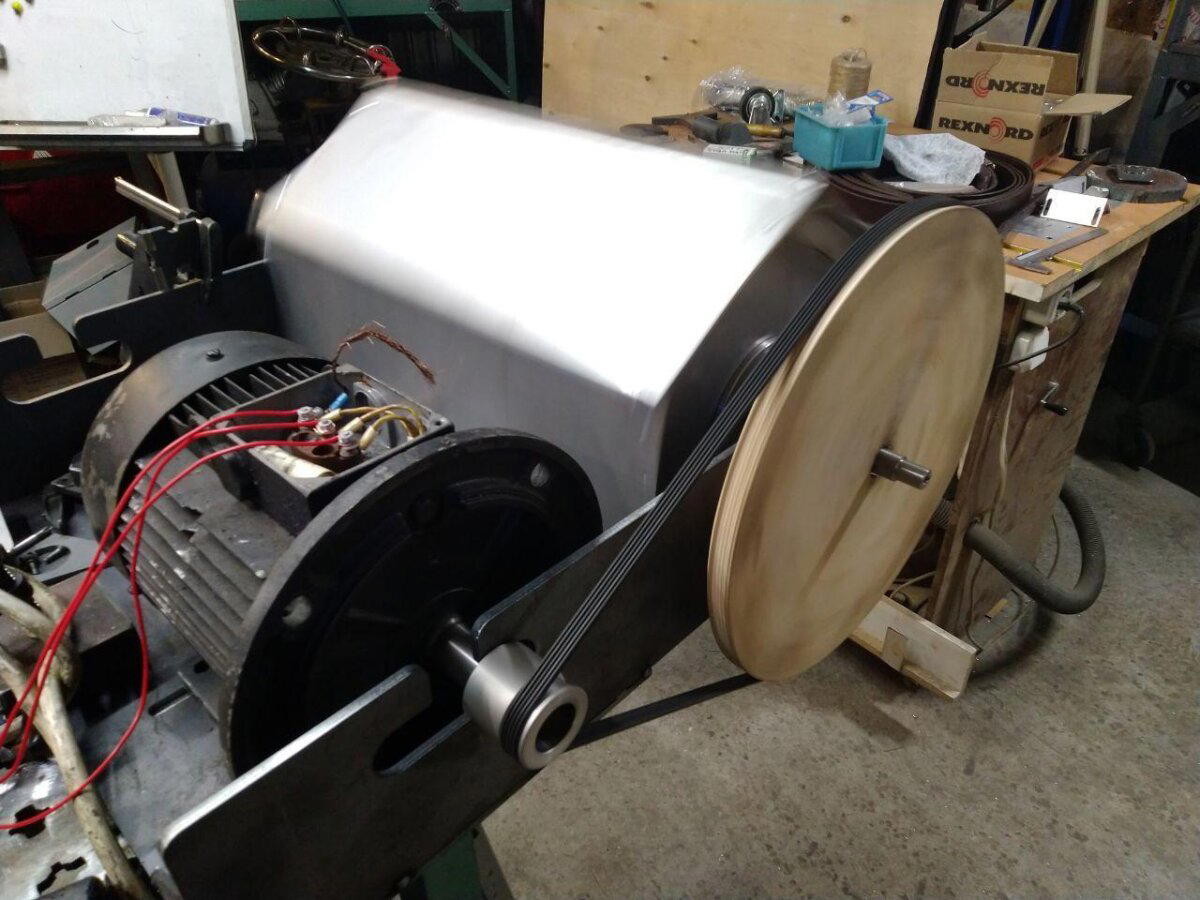

Далее надеваются корпусные подшипники и на один вал напрессовывается шкив от стиральной машинки. Дело в том, что имеющийся (с помойки) электродвигатель имеет 1500 об.\мин. на валу, а на барабане должно быть всего 65. Следовательно мне нужно сделать ременную передачу с понижением желательно 1:10, чтобы остальное "погасить" частотником. Шкив от стирмашинки диаметром 297 мм. подходил для этой цели прямо оооочень. Но нет. Увы, это говно имело неистовое торцевое и осевое биения. А после попытки нарезать канавку для ремня и вовсе стало вот таким:

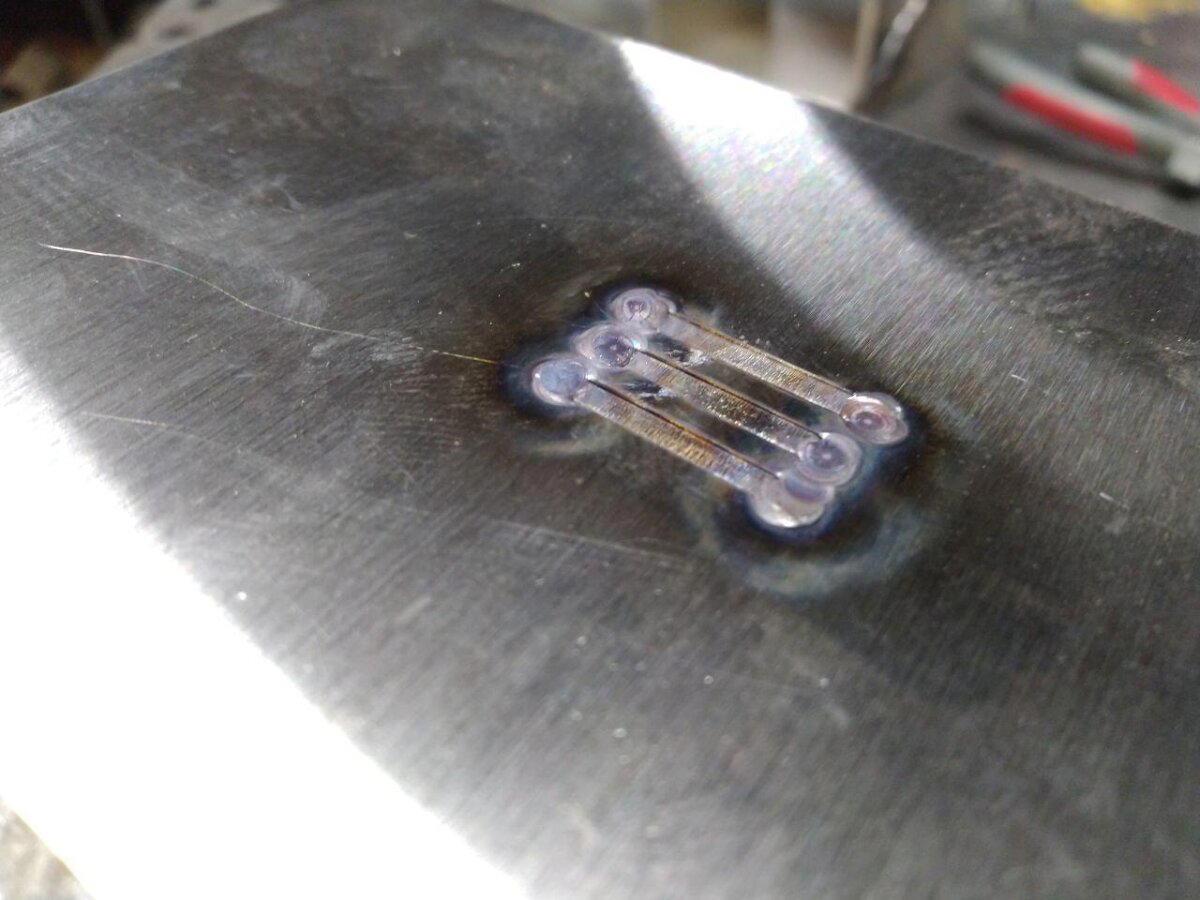

Не то чтобы оно не работало... работало. Но мне лично на это смотреть неприятно. Поэтому принял решение сделать габаритный макет нового шкива из фанеры на фланце. И проверить как оно будет работать. Пожалуйста:

После предварительной сборки вроде замечаний не выявлено. Т.е. все точки крепления сошлись. Машинка работает.

Теперь всё разбирается заново и шасси отправляется в покраску:

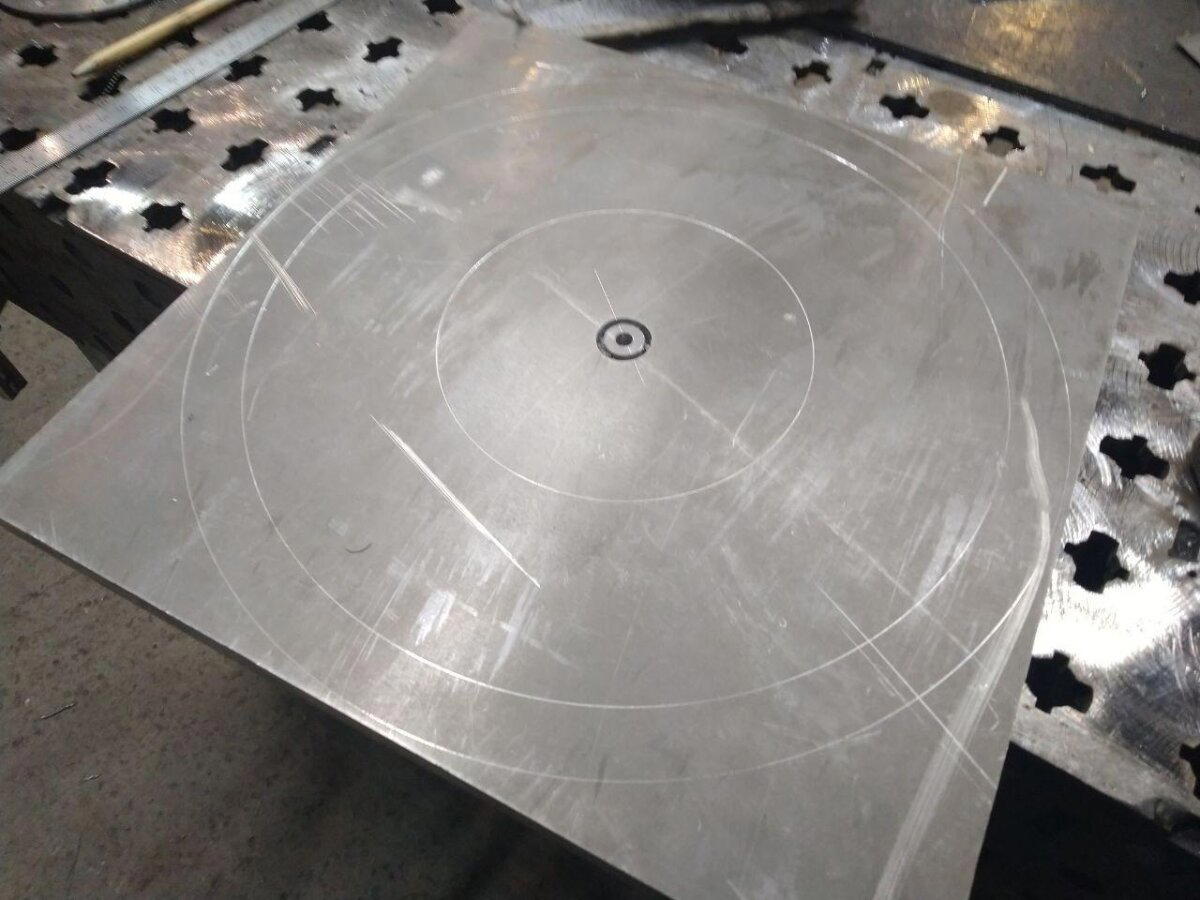

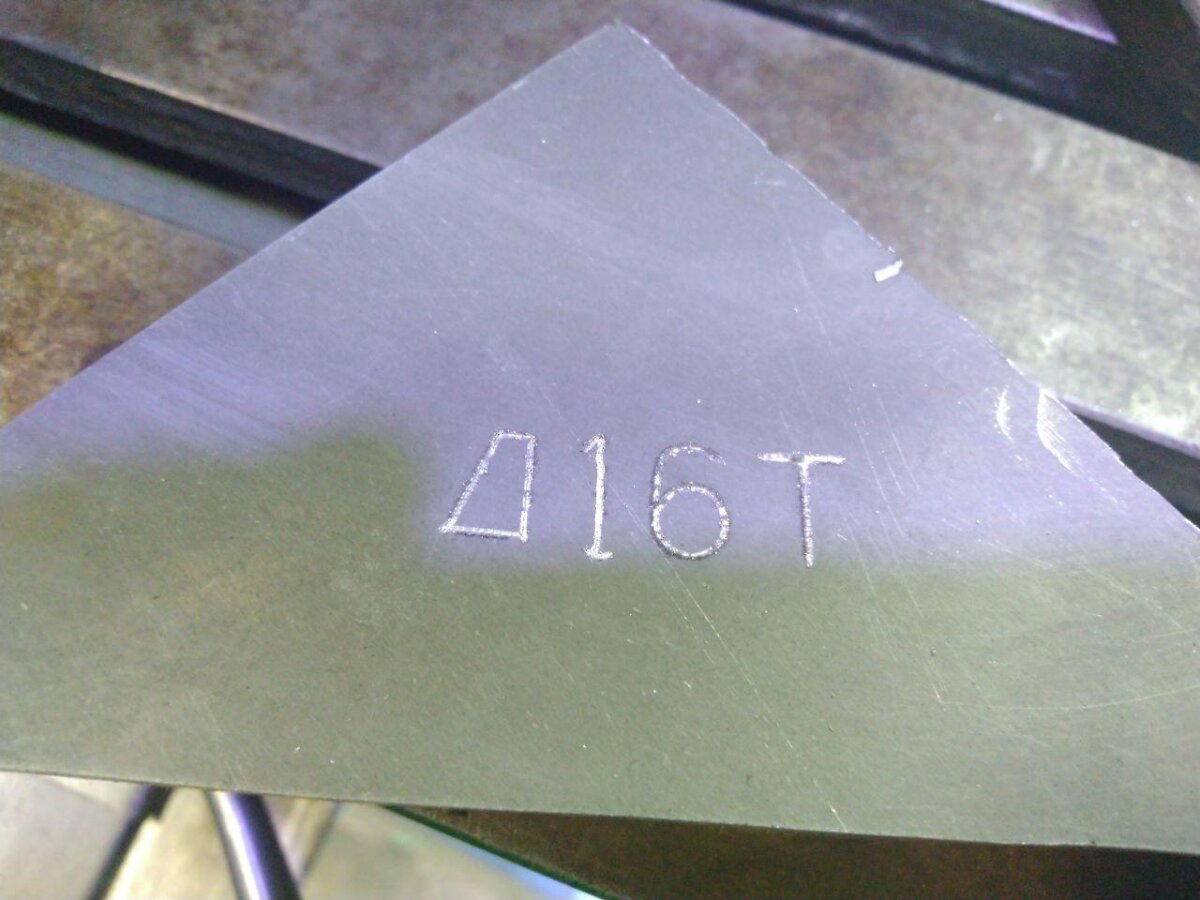

...а я еду за куском плиты 320х320х20 из Д16Т.

Немного токарной магии (к сожалению, в процессе уборки стружки у меня засосало крюк в крутящуюся заготовку, отчего появились некоторые корявости на поверхности)....

...немного "рюшечек" в виде лазерной гравировки на крышке:

Немного галтовочных тел (каких-то жалких 20 килограмм на барабан в 46 литров):

И через 5-6 часов - великолепно отбитые кромки, готовые под сварку.

Ни в какое сравнение с зачисткой болгаркой не идёт.

Во-первых, процесс совершенно не требует присутствия человека. Эта фиговина по замерам работает на 18% мощности при полной загрузке, не греется свыше 45 градусов, не вибрирует, не шумит и т.д. Т.е. процесс типа "включил и ушёл". Во-вторых, установка достаточно безопасна, чтобы оставлять её на ночь. Т.о. к утру детали уже обработаны. А повышение плотности работы в единицу времени ведёт к увеличению кэш-флоу в карман слесаришке. А учитывая, что жрёт это хозяйство примерно 380 Ватт в час - стоимость мехшлифовки пренебрежительно мала. Даже дешевле чем болгаркой чистить.

Дальнейшие планы в этой сфере:

- герметизировать барабан, чтобы попробовать также "мокрый" процесс.

- сделать лоток-дуршлаг для промывки галтовочных тел от абразивной пыли

- купить галтовочные тела для более тонкой шлифовки

Ну, вроде бы и всё.

А теперь извольте посмотреть видос, например.

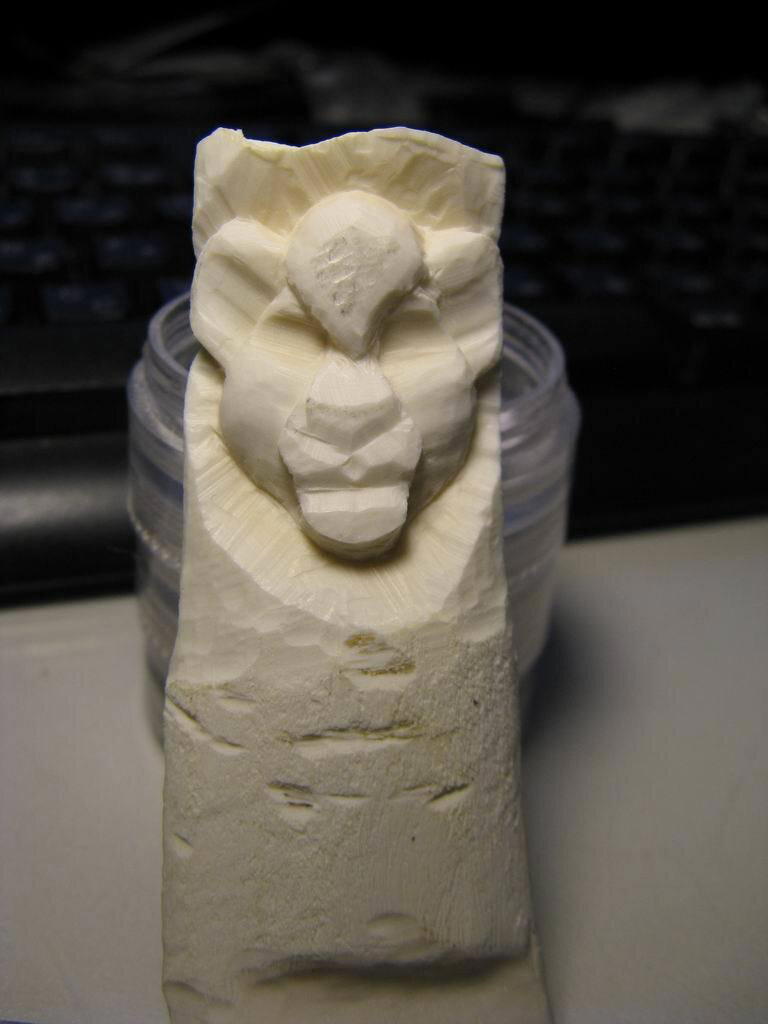

Это была первая работа, которую захотелось просто сесть и вырезать, без долгой подготовки, кучи набросков и всего такого. Выбрала кусок косточки потолще, чтоб можно было добиться заметного объема, сделала приблизительный набросок и начала вырезать. Обычно я отрезаю кусочек нужного размера, и уже с ним работаю, но в этот раз решила, что удобнее будет обрезать потом.

Для начала прошлась по внешнему контуру и наметила основные детали мордочки. На челке и носу видна "нетронутая" поверхность кости..

Дальше занялась сглаживанием углов, уточнением формы и наметила некоторые детали. Тут уже надо было отрезать нижнюю часть, мешалась.

Поверхность пока неровная, работала в основном грубыми инструментами, которые снимают много, но оставляют следы. При переходе к более тонкой работе над деталями берутся более мелкие фрезы. Они снимают меньше материала за один проход и, если дрогнет рука, меньше шансов загубить работу.

Окончательно убрала все лишние части кости (в качестве подпорки был ластик, поэтому не сразу понятно, что мордочка уже имеет окончательную форму), немного уменьшила нижнюю челюсть, и в целом кулон уже готов к шлифовке и полировке.

И почти готовый вариант, потом только петельку для шнурка добавила. Шлифовку делала абразивными резинками, на тот момент были только диски, потом докупила резинки в виде стержней. Блеск достигается исключительно полировкой, никакого лака тут нет.

И хотелось бы немного добавить про работу с объемом. Главное - не бояться. Поначалу страшно снять лишнего и очень хочется оставить просто закругленные углы. Работа ниже делалась в основном сниманием лишнего объема "по углам".

Эскиз медвежьей лапки нарисовала на бумажке и наклеила на кость. Сначала прорезала основные контуры, потом фрезой же убрала бумажку и начала срезать лишнее, чтоб подушечки лапы были округлыми.

В те далёкие дни, когда сервомоторы были редкими и безумно дорогими, а не продавались на алике по червонцу за штуку, человечество имело необходимость наносить эмблемы, а также шрифто-символьные изображения на всеразличные поверхности. И молодая Советская республика не стала исключением. Был взят пантограф финмы Декель (будруазно-капиталистической западногерманской) и творчески переосмыслен на "Львівськом заводi фрезерних верстатів", где он, кстати, продолжает выпускаться по сей день даже в версии с ЧПУ!

Однако вы ж сюда картинки смотреть пришли, да? Вот он, этот парень:

Что же он может?

Начну с массы. 280 кило. Это очень неплохо. Масса для станка весьма важна, так как имеет прямую взаимосвязь с жёсткостью. А больше жёсткости - точнее работа.

Двигатель всего 0,35КВт. и даёт 2500 оборотов

но на шпинделе это уже от 1250 до 15900 об\мин, что вполне себе нормально.

Во всяком случае, если современный шпиндель частотником загасить до 1250 оборотов, фрезу можно будет рукой остановить - момента не останется вообще. А этот парнишка и на полутора тысячах и на 15 даёт как надо. Соответственно, регулируется скорость сменой передаточных отношений на шкивах.

Перемещения стола осуществляются только вручную и на расстояния (ДхШхВ, мм) 290х200х280.

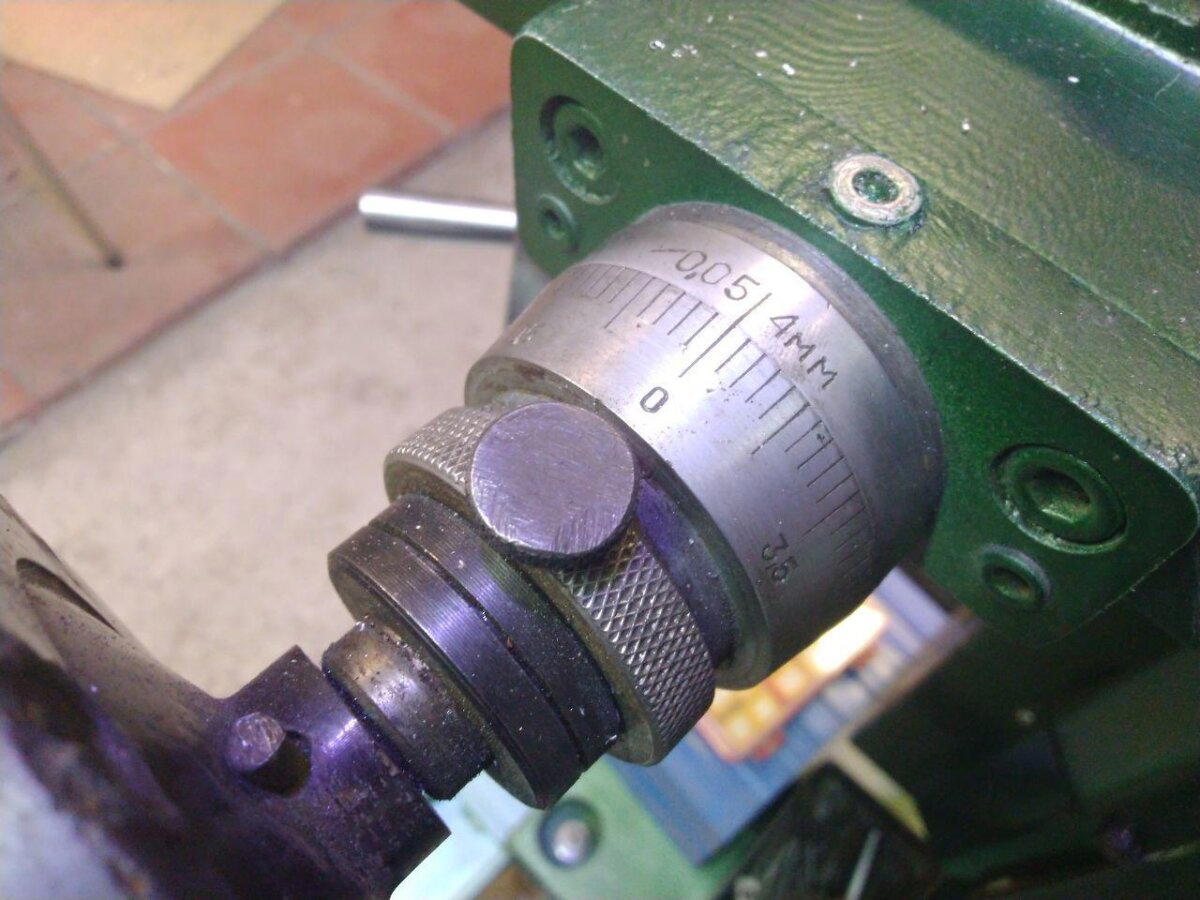

Есть микроподстройка высоты. С помощью забавной ручки от ножниц можно вытягивать шпиндель вниз на 1 мм. При этом шкала у "ножниц" градуирована по 0,05мм, но разрядка между рисками, как видите, такова, что и сотку поймать на глаз реально.

Пантограф имеет настройку масштаба только на уменьшение, что логично. На моём станке масштаб регулируется от 1:1 до 1:50. На 6Г463 максимальное уменьшение - 1:100.

Теперь, что же он может. Оооо, ребят. Как вам фрезерование чугуна? Скорость ~6000 об\мин, глубина 1мм., фреза Ф5 Z4. Подача примерно 52м.\мин.

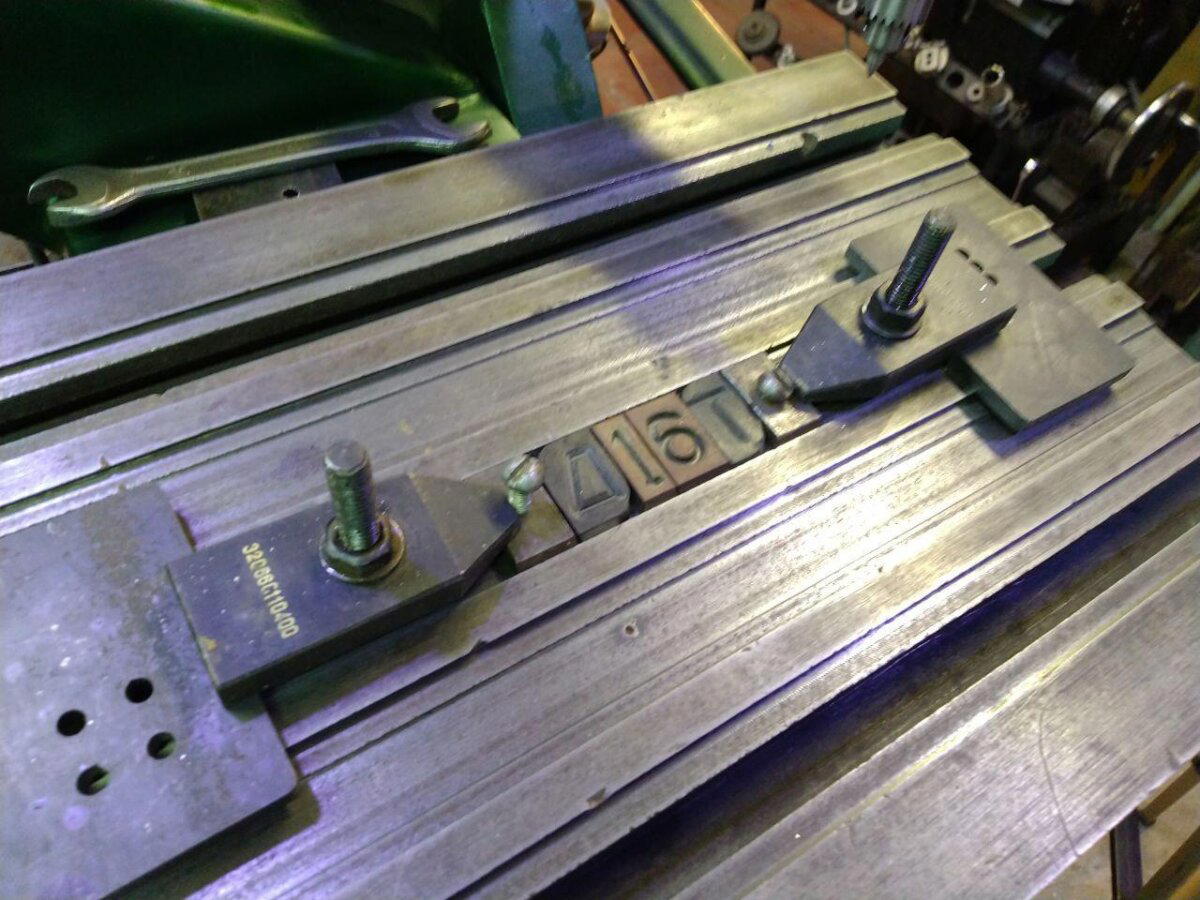

Но в целом, конечно, он не для этого свинчен. Т.е. о больших фрезерных проектах лучше не думать, приобретя его. Т.е. запихать в него летучку или там "кукурузу" диаметров в дюйм - не лучшее решение. Момента движку не хватит. А вот для гравирования - он самое то. Например, набираем на копировальном столе нужную надпись:

И наваливаем её на дюральке в масштабе 1:2.

Усложним задачу. Допустим нам надо отмаркировать изделие логотипом мастерской. Шаблон режется на лазере, или на ЧПУ фрезере или просто рисуется на бумажке и обводится щупом. Примерно так:

А поскольку только сам оператор решает где, как, в каком порядке, полностью или частично делать гравировку - то запросто можно уменьшить исходное, например в 5 раз и дать надпись не под логотипом, а сбоку.

Кроме того, помимо гравирования на плоских изделиях толщиной до 270мм., что, кстати, уже запредельно для обычных портальных ЧПУ по высоте, 6Л463 может гравировать также и на цилиндрических объектах, если на него поставить делительную головку и зажать цилиндр в ней. Для обычной ЧПУшки нужна четвёртая ось, что довольно недёшево... да и не в каждый портальный фрезерок оно влезет.

Кроме того, гравировальник легко оснащается поворотным столом. Т.о. получается, что можно делать шкалы как круговые, так и цилиндрические. Это очень круто, например.

Теперь о его применимости в мастерской. Ребят, ЧПУ - лучше. Быстрее, точнее, функциональнее и т.д. На портальнике можно и плоскость вывести летучкой и лист фанеры раскроить и ту же гравировку навалить. Да и для серийной продукции он гораздо интереснее. НО!

Всегда есть некоторые но. :)

Допустим, у вас есть надобность отмаркировать 3 серии изделий: А, Б и В. В каждой по 30 единиц. Для ЧПУ вам нужно, соответственно, минимум 33, максимум 90 управляющих программ. Даже если быстро делать, это займёт пару часов.

На гравировальнике вы просто выкладываете буковки А, Б и В и бросаете рядом с ними шаблон с циферками от 0 до 9. И просто выбираете нужное... Всё.

Или для маркировки изделий. Опять же, сейчас нужно чуть уменьшить логотип и текстовый блок передвинуть - бежишь делать новую УП. А на пантографе - два болта меняют масштаб и... и всё.

Или предположим, вам нужно скопировать какое-нибудь изделие. Ну, скажем переходную плиту в виде бабочки или яблока, с отверстиями сквозными и глухими и потом снять фаску по всему периметру. ЧПУ такое может, разумеется. Но. Для этого вам надо сперва эту бабочку параметризовать. Т.е. измерить точным инструментом все диаметры и радиусы, найти все центра, короче, построить модель. Что, в целом, может занять целый день. На этом парнишке - ты просто обводишь трейсером 10-15 раз контур исходного, пока не профрезеруешь заготовку насквозь, оставив, впрочем, мостики для поддержки. А потом либо фрезой, либо сверлом даёшь отверстия и... и всё. А, ну меняешь фрезу цилиндрическую на коническую и обводишь ещё раз, чтобы дать фаску. Всё. Час работы и деталь готова.

Вобщем, вещь крайне нишевая, разумеется. Но ооочень немалого функционала, я вам доложу.

А как это работает в реале - прошу ознакомиться на видео.

Еще немного баловства))

ракушка с моря, акриловые краски, лак.

Проба своих сил на цилиндрической форме.

В качестве трафаретов использовала обычный бумажный скотч, вату.

Разобрала, ограничила рабочее пространство, зашкурила, обезжирила.

Загрунтовала чёрным, белым - рисунок сквозь кусочки ваты.

Тонирование, затем снова проработка сквозь вату белым, черным, снова тонирование - и так пока не понравится результат.

Далее с помощью вырезанных из скотча кругов делаются планеты, прорисовываются белым, тонируются. Звёзды брызгами, либо тонкой кистью. Сияющие звёзды - через трафарет.

Сушится и лакируется.

Снимается защита, собираются остальные детали, и готова вот такая хренька:

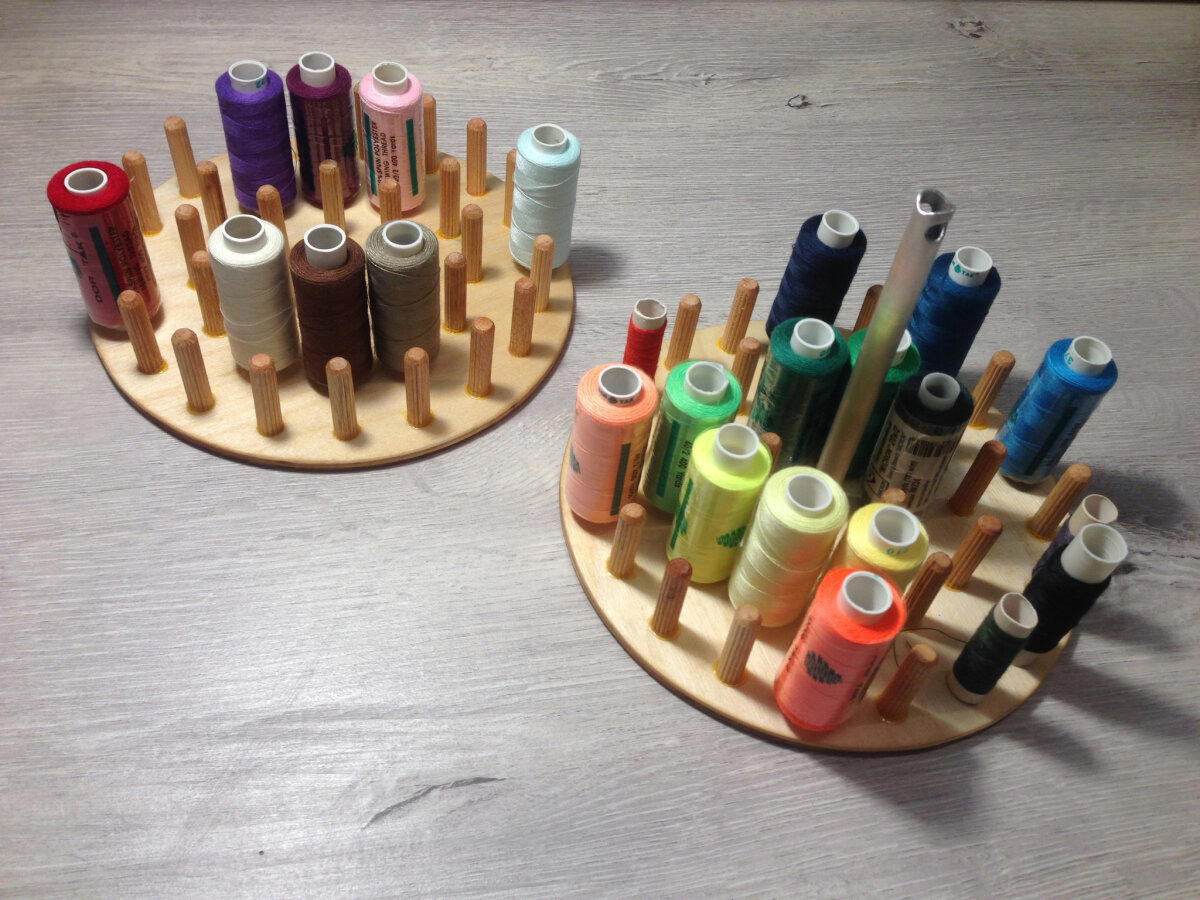

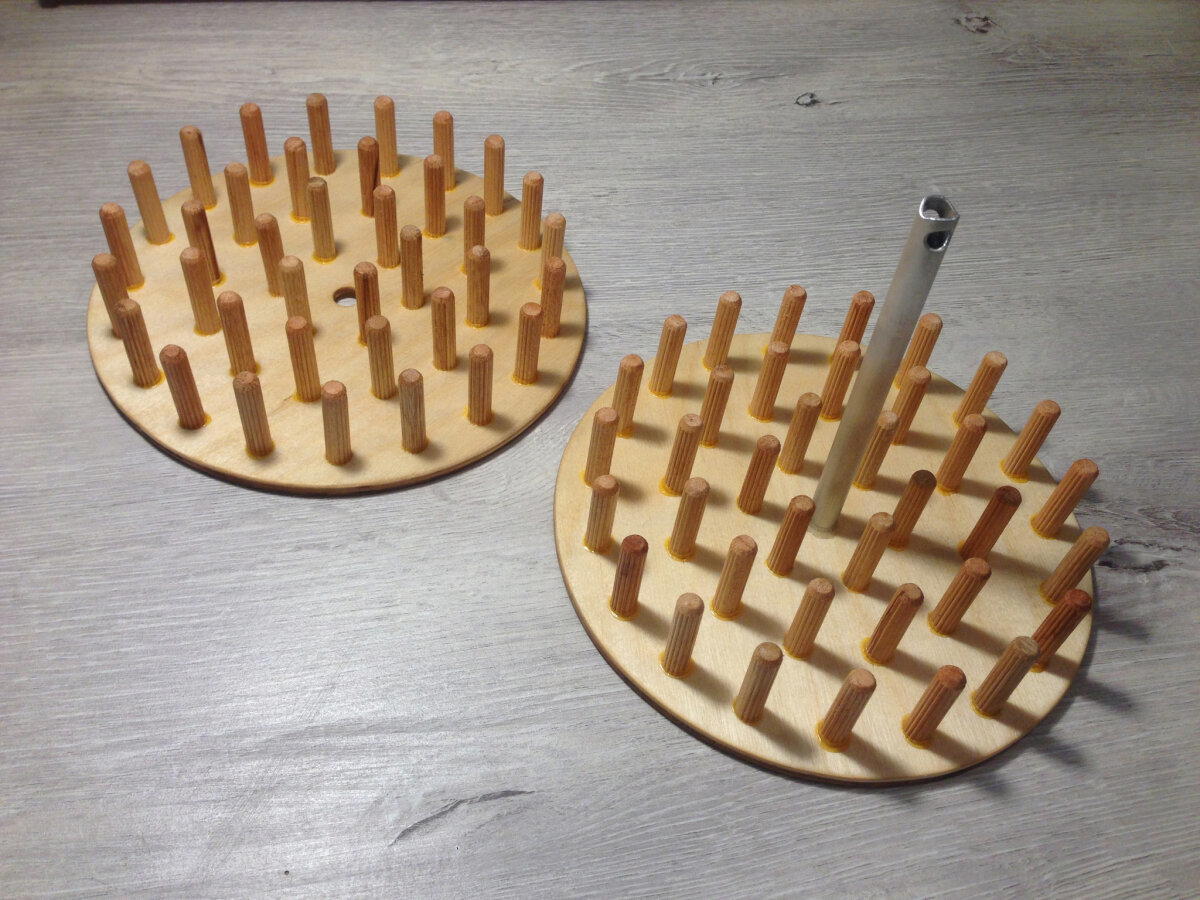

Супруга увидела полку из прошлого поста и попросила для её ниток тоже что-нибудь изобрести)

В итоге получилась вот такая вставка в банку от печенья:

Вставка состоит из двух уровней, в нижнем закреплена ручка, которая проходит сквозь верхний уровень, таким образом можно сразу вынуть всё содержимое банки.

Нитки держатся на 8мм шкантах, вклеенных в отверстия в фанере. Ручка сделана из 10мм алюминиевой трубки, которая насажена на шкант и приклеена к нему на эпоксидный клей (хотя её по-моему можно было вообще не приклеивать, т.к. шкант входил очень туго и трубку пришлось забивать молотком).

Для удобства доставания вставки в верхней части алюминиевой трубки с двух сторон сделана выборка под пальцы.

Теперь нитки в порядке, их хозяйка осталась довольна)

Хеллоу, ребята.

Знаете анекдот, наверное?

Бабка пошла мусор выносить, подскользнулась возле мусорных контейнеров, упала, сознание потеряла. Мимо солдат идёт - смотрит, бабка... ну подол задрал, пристроился...

Люди его укоряют, а он оправдывается. Типа самы вы уроды - бабку ещё ебать можно, а вы её на помойку выкинули.

Так и тут. Иногда на помойке встречаются вот такие бабки:

Всё бы ничего, но эту бабку надо добывать из примерно вот такого куска окаменевшего говна:

Собсна именно об этом нижеприведённый видос.

Решил начать год с упорядочивания всякого барахла в мастерской. Под руку попалась коробка с нитками, в ней и катушку нужную искать неудобно, и драгоценное место на полке она занимает, в общем непорядок. Сперва начал искать готовые варианты полок для хранения ниток, но потом опомнился - у меня же своя мастерская есть, зачем что-то покупать, если можно сделать своими руками.

Вот фото результата для ЛЛ и самых нетерпеливых.

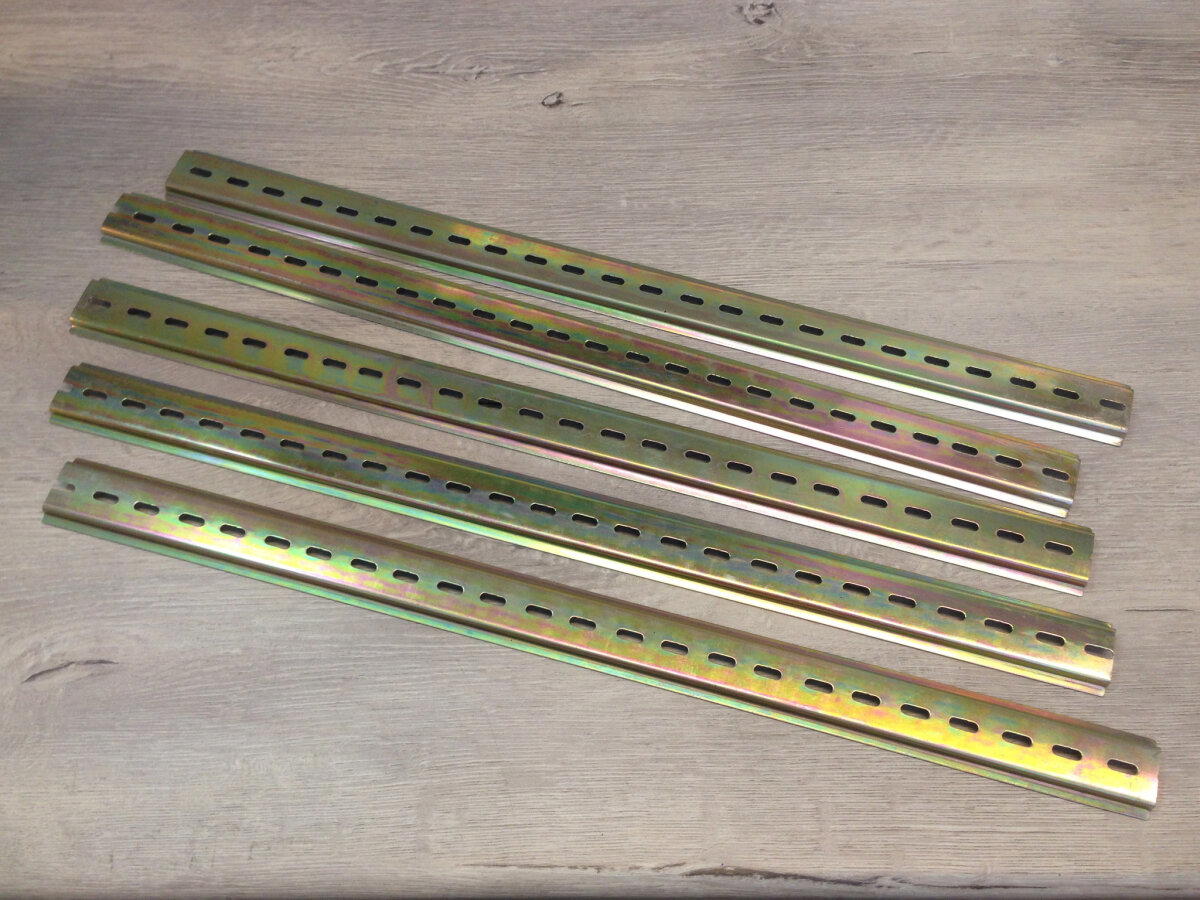

Процесс создания начался с выбора материала для "полок", тут как раз пригодились метровые DIN-рейки, лежавшие у меня уже много лет.

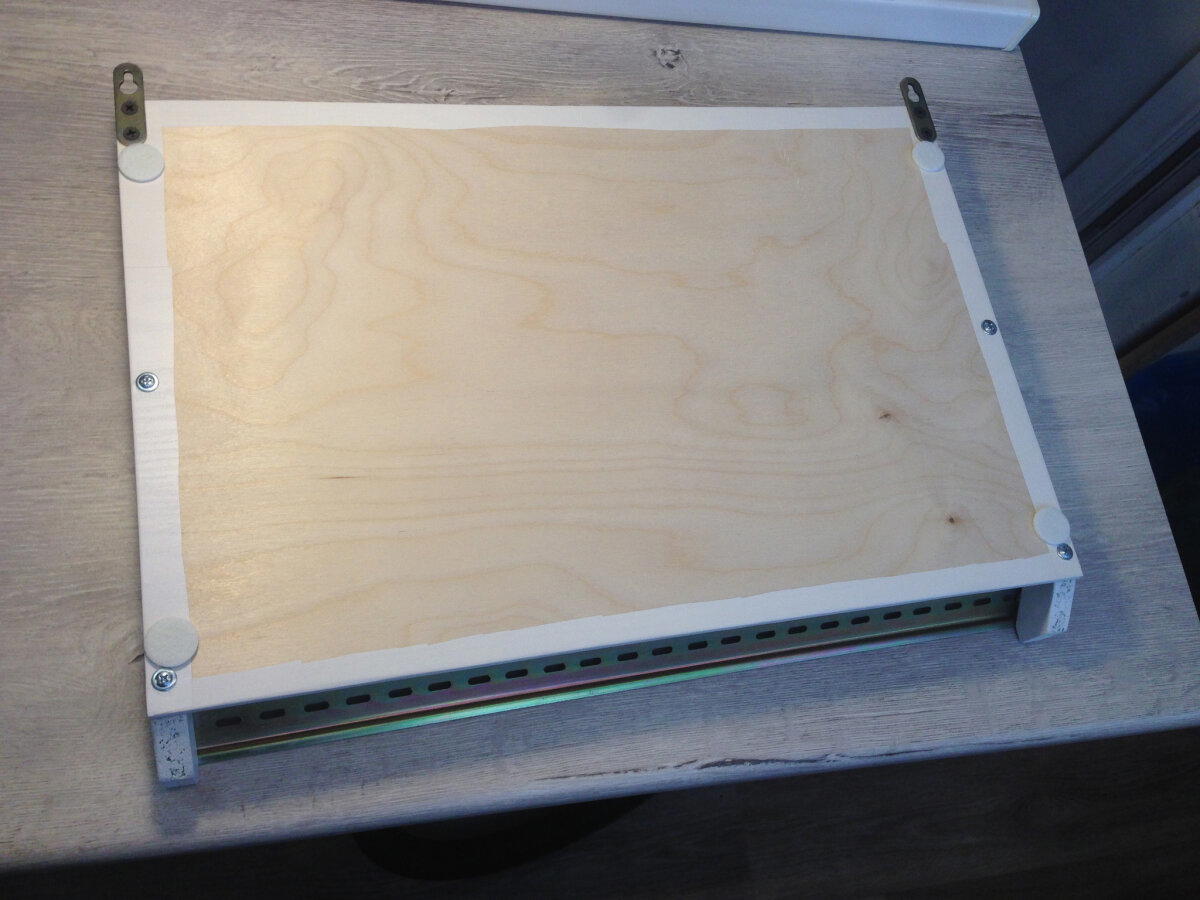

Распилил несколько штук пополам, для меня такой размер подошел идеально.

Решил крепить их к основанию под углом, т.к. если закрепить их перпендикулярно, длинные катушки будут занимать слишком много места и могут упасть если их задеть рукой, да и цвет ниток плохо будет виден при таком положении.

Нашел в запасах кусок ДСП, отпилил от него пару заготовок и разметил.

Вот такие боковые стенки получилось после отпиливания всего лишнего.

Покрасил стенки в белый цвет акрилом из баллончика. Краска на голый ДСП конечно ложится так себе, но в любом случае это лучше, чем ничего.

Заднюю стенку решил сделать из фанеры, выпилил из листа заготовку нужного размера.

Фанеру решил не красить, чтобы лишний раз не вонять в квартире и не ждать пока краска высохнет, обклеил её обрезками белой самоклейки, оставшимися после изготовления экрана под ванну.

Ну а дальше осталось только собрать всё вместе и скрутить саморезами.

Вот такая полка получилась.

Сзади прикрутил пару пластинок с проушинами, чтобы полку можно было легко повесить на стену. Чтобы лишний раз не царапать стену головками саморезов, наклеил в углах задней стенки фетровые пятаки.

Для крепления катушек я купил горсть винтов М4х50, шайбы, гроверы и гайки. Устанавливать винты можно на любом расстоянии, главное чтобы катушки не цеплялись друг за друга.

Большие бобины с нитками на таких винтах держатся плохо, поэтому сделал несколько деревянных насадок - отпилил их от леруашной ручки для швабры (по диаметру они как раз подошли), просверлил в торце глухое отверстие по диаметру винта и покрыл льняным маслом.

Осталось повесить полку на стену и расставить катушки)

Полка как раз заняла свободное место между столом швейной машины и нижней полкой стеллажной системы, но несколько свободных сантиметров снизу всё-таки осталось, так полка не будет мешать движению материала по столу при шитье. Откидывать голову машины полка практически не мешает - если убрать несколько крайних катушек, то голова откидывается почти до конца.

Ну штошж...

Спасибо за поддержку. Будем восстанавливать шар. Тем более кто-то спрашивал, интересовался "а чо за шар", "где брал" и т.д.

Для этого нам понадобится:

Новый шар (был у меня в запасе, да, я предусмотрительно заказал +1 шар на http://www.goodsvet.ru/ - не реклама). Если кто знает где производят эти шары и можно купить подешевле, поделитесь, чувствую ублюдки будут снова и снова ломать мои шары. И так:

Это всё что осталось от предыдущего шара. Какие пиздюки решиди добить обломыш.

Берём новый шар и обрабатываем изнутри "антизапотином". Если этого не сделать, на морозе шар внутри запотеет и покроется узорами - красиво, но не видно наполнение

Потом расклеиваем скотчем гирлянду. Я взял у китайцев проволочную гирлянду на 5 в. холодный свет - 3 метра. Приклеивать надо для того, чтобы она не запуталась, когда будете наполнять шар палками и прочим хламом.

Потом наполняем шар чем бог послал - у меня это крашенные ветки и ёлочные украшения из фикс прайса. Можно заморочиться и вложить что-то подороже, но я рассматривал бюджетный вариант, чтобы вандалам это нахер не надо было.

Как всё сделали, идём ставить на место. Да, не забудьте сделать защиту от дурака - вкрутить саморезы в основание, чтобы шар нельзя было просто скрутить, хотя как видим от конкретных дураков ничего не спасает - его можно сломать, но тогда он уже будет поврежден и тем более будет не нужен.

Сейчас я решил повесить "умоляющие таблички". Да, смотрится колхозно, но может это хоть кого-то остановит от вандализма.

И вот так они светятся.

В следующем году наверное сделаю антивандальный снеговиков или домики из фанеры.

Если кто-то захочет это повторить или сделать лучше и красивее, буду рад это увидеть и поставить +.

Жили красиво, будем продолжать....

Хеллоу, амигос.

Надеюсь хоть немного скучали по железным новостям из мастерской. А то тут по кейворду "рукоделие" почему-то в основном плетение бисером и рисование гуашами. Ну окей, давайте ближе к делу. Я сделяль.

А как это работает и нафига оно нужно - ща расскажу и даже видос продемонстрирую.

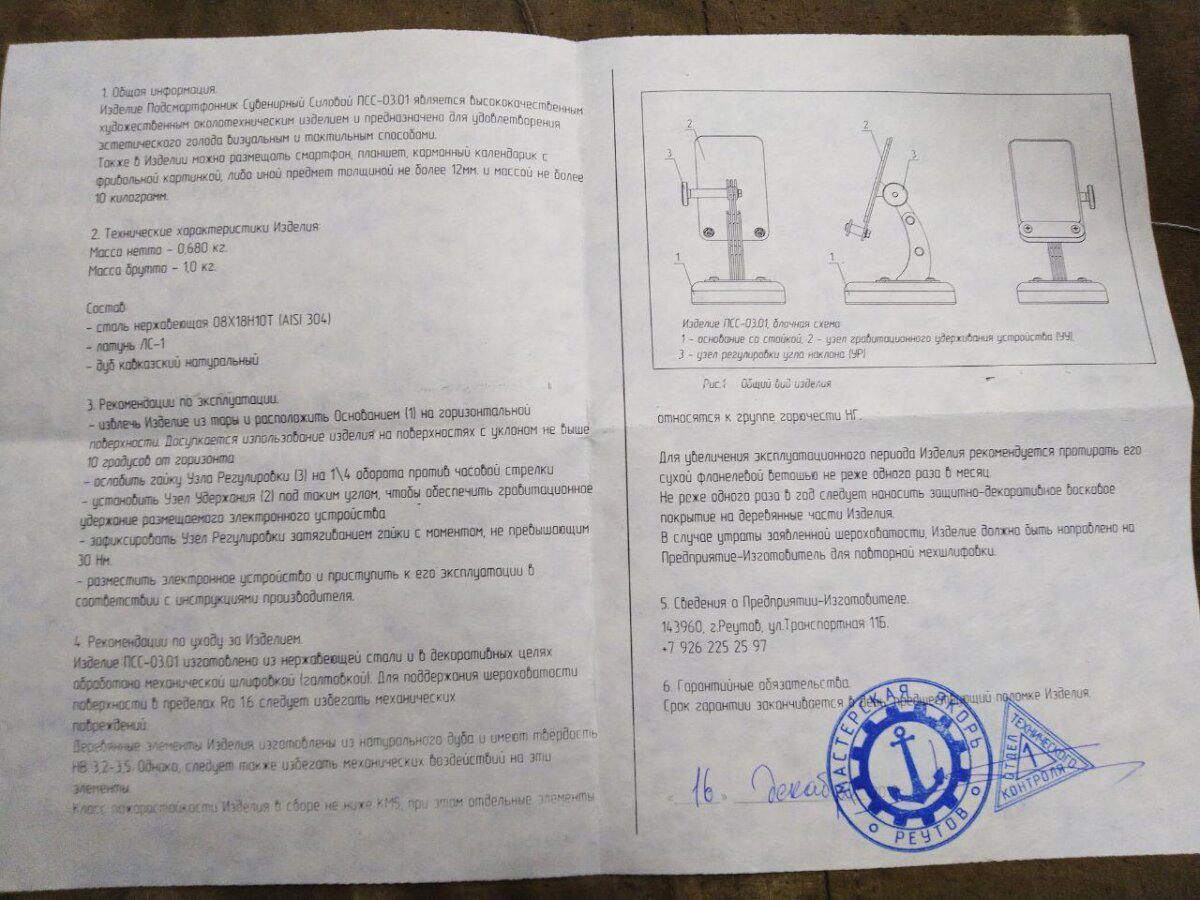

В целом это - подставка под мобилу. Примерно вот такая:

Начинается, ессесно с модели в САПРе. Кстати, это один из рекордных проектов по времени. Родил мало того, что с похмелья, так ещё и за 20 минут! :)

Имеется в виду та часть, которая на лазерную резку. А потом уже рендернул.

С лазера это приехало в таком вот виде... это мелочёвка. А были более крупные изделия, к которым это уже и подставлялось.

После непродолжительной сборки сваркой, получилось вот так:

И уже этот результат был отдан в галтовку. Это механическая шлифовка, если кто не в курсе. Настолько проникся качеством поверхности после этого процесса, что уже спроектировал собственную галтовку и даже начал чуток покупать железяки. Ну те, что пока не удалось найти на пункте приёма чермета и на помойке. :)

Короче, пока оно там бултыхалось среди абразивных конусов, пирамидок и т.д. - выточил латунные гайки и нарезал деревяшку.

Ну и, сразу по приезду железа - поставил под склейку.

Пока оно там клеилось - запилил инструкцию.

Вощем, примерно такой процесс, если описывать словами.

Вы уж извиняйте, что фоток мало. Вот реально, либо снимаю видос, либо фоткаю... делать и то и другое - ваще не получается. Зато вот видос есть.

Есть у меня один товарищ, который не так давно подарил мне полезную штуку для мастерской. Я решил не оставаться в долгу и тоже что-нибудь для него скрафтить.

Недавно я делал себе торцбил, решил и ему тоже сделать - он занимается кожей, так что такая вещь должна пригодиться, ну и чехол красивый тоже решил сделать, подарок всё-таки.

Рабочую часть инструмента сделал, учтя опыт изготовления с прошлого раза, теперь режущая часть сделана со стороны сверла, ширина реза на этот раз получилась около 1,5мм - для толстой кожи в самый раз. Получилось аккуратнее, чем в прошлый раз, плюс я отполировал её до зеркального блеска. Рукоятку сделал из той же тяги от поплавка, только на этот раз нормального размера и с упором в ладонь, отшлифовал её вручную наждачной бумагой разной зернистости и отполировал на войлочном круге с пастой.

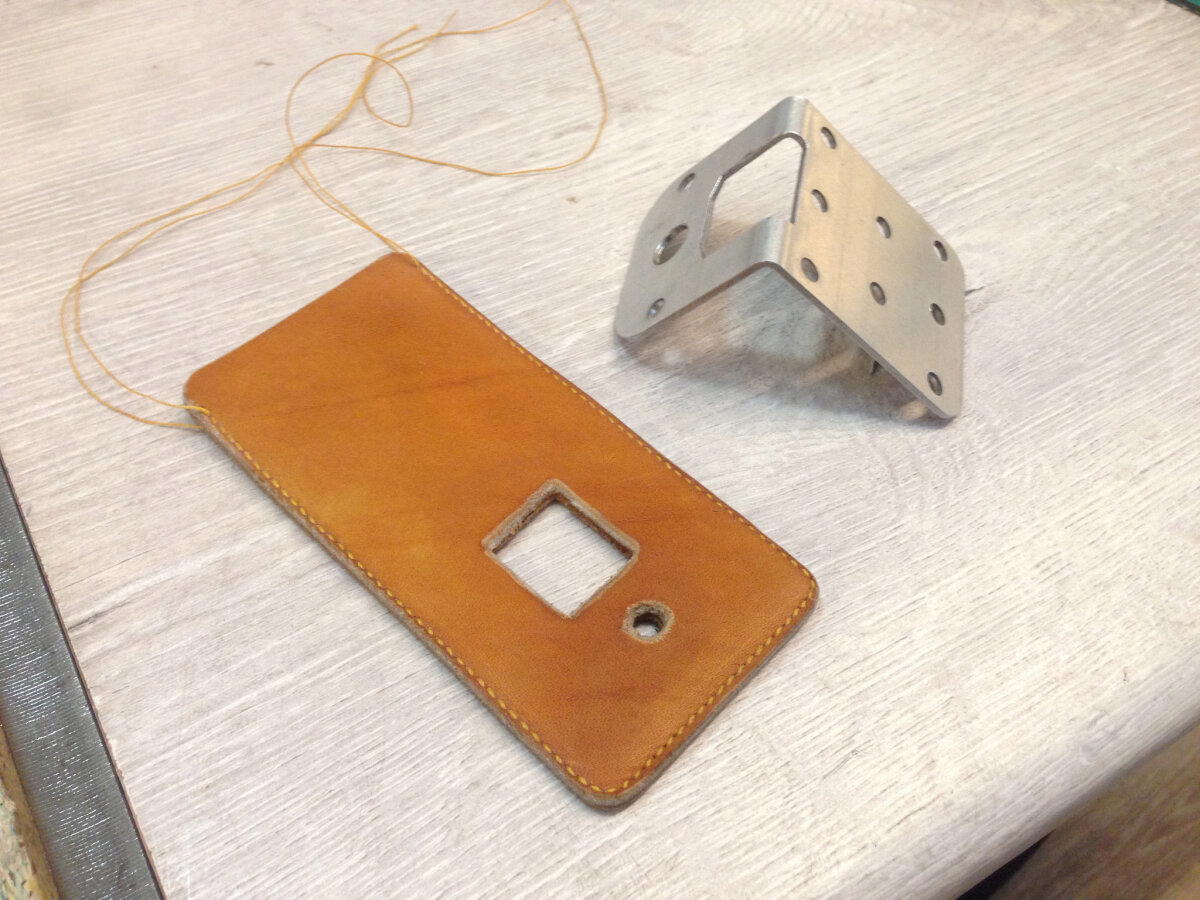

Для инструмента нужен чехол. Для своего торцбила я сделал чехол за 5 минут, прострочив пару обрезков на машинке, но для подарка такой чехол не подходит.

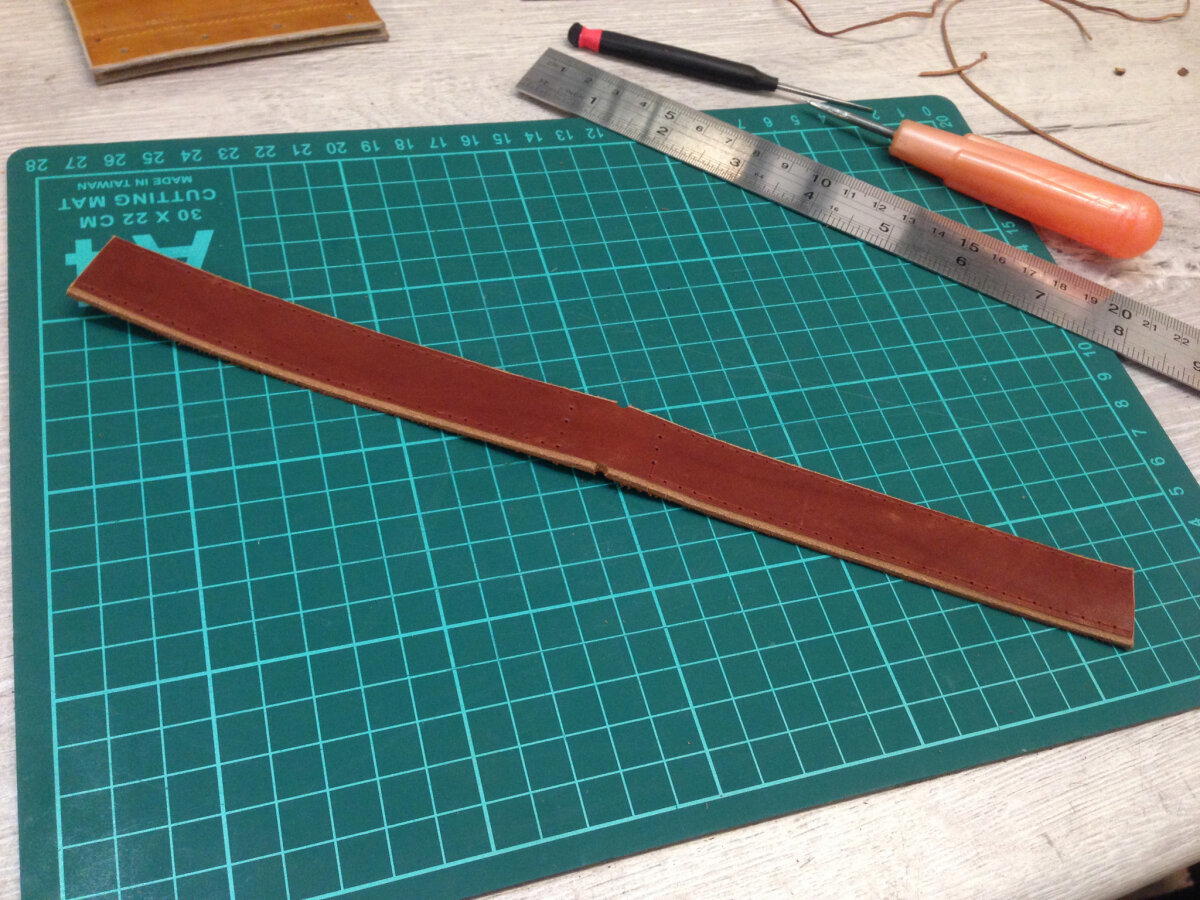

Вырезал из толстой кожи заготовку.

Срезал фаски (как раз опробовал свежесделанный торцбил), разметил будущие швы и проколол отверстия шилом с шагом 4мм. Чтобы было легче вставлять инструмент в чехол, снял фаски с внутренней стороны (кроме тех мест, где будет клеевой шов). Пробойников для кожи у меня пока нет, поэтому пользуюсь обычным шилом, раньше отверстия в толстой коже я делал шуруповёртом с тонким сверлом, но в этот раз было неохота этим заниматься.

Перед сшиванием вставил полукольцо и склеил заготовку.

Шил в в своём новом шорном пони, довольно удобно, и кстати многие говорили, что нитка будет цепляться за зажимной винт, проверил - нет, она не цепляется, если немного наклонить пони на себя, так нитка при шитье не пересекается с винтом.

Чехол сшит, концы ниток обрезаны и заплавлены.

Осталось скруглить пару углов и обработать урез. Использовал 800-ую наждачку, сликер, воду и раствор КМЦ.

Наконец всё готово, вот что получилось в итоге:

Если вставить торцбил в чехол, снаружи остаётся только плоская часть рукоятки, за неё инструмент удобно вынимать.

Подарок товарищу понравился, обещал попробовать инструмент в работе и поделиться впечатлениями)

Продолжаю разбирать коробку с кожевенными обрезками)

На этот раз сделал браслет для магнита на запястье. Когда-то купил себе такой магнит попробовать и оказалось, что иногда эта штука бывает очень полезной - обшивал потолок в деревне и цеплял к магниту саморезы, он мне очень помог. Ремешок только у него какой-то ущербный - неудобный и застёжка криво пришита, впивается в руку. Решил сделать нормальный кожаный браслет, как раз обрезков нужного цвета нашлось необходимое количество.

Вот так всё выглядело изначально.

Вырезал все заготовки, снял фаску и прошил края на машинке. Как раз опробовал в работе свой новый торцбил, понравилось, гораздо удобнее и быстрее, чем срезать фаски ножом по линейке.

Ну а дальше дело за малым - покрыл кожу воском, торцы немного пригладил сликером, пробил отверстия и собрал всё на маленькие хольнитены.

Вроде неплохо получилось, во всяком случае гораздо лучше, чем было) Надо ещё придумать что-нибудь для ровной обрезки углов, а то маленькие радиусы ножом обрезать неудобно.

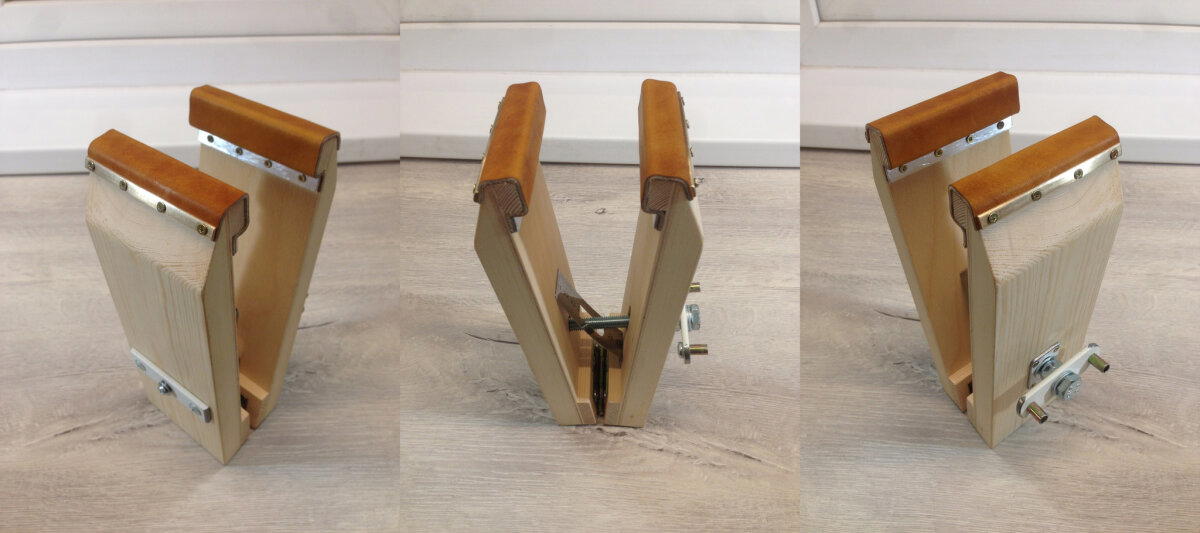

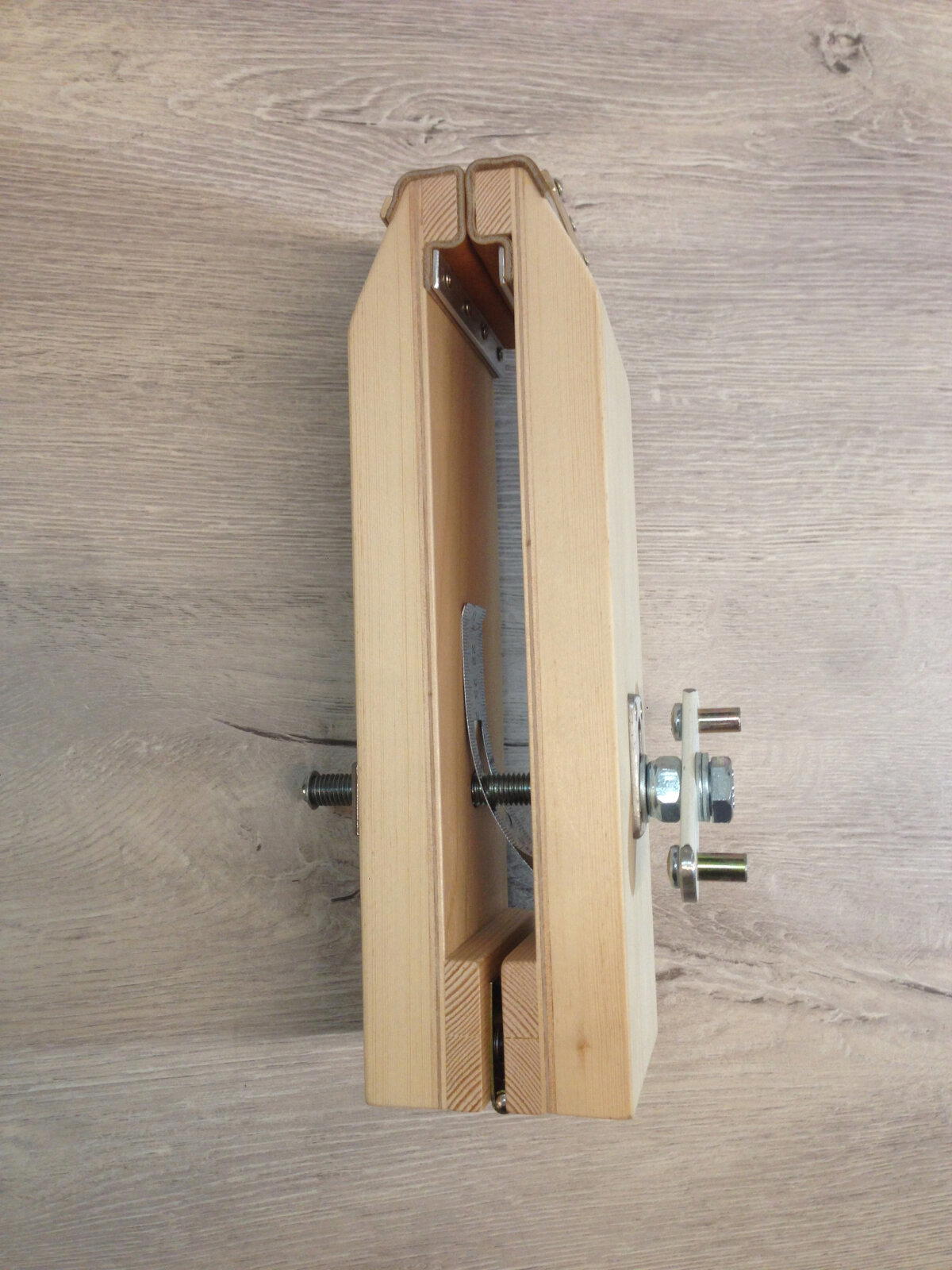

Доделал шорного пони и, как и обещал, пишу вторую часть.

Первым делом по советам из комментариев к первой части переделал губки - сделал их тоньше и сужающимися кверху. Получилось в целом лучше, чем в прошлый раз, и теперь шить удобнее (попробовал шить с первым вариантом губок и понял почему широкие губки неудобны).

У меня было несколько вариантов конструкции шарнира, сначала хотел сделать шаровое крепление как на тисках для моделистов - распилить и переделать автомобильную шаровую опору, но новую шаровую пилить было жалко, да и денег она стоит, а старых под рукой не оказалось. Был ещё вариант с петлёй и переставным шарниром с отверстиями, но это получится слишком громоздко, да и регулировка ступенчатая и только в одной плоскости. В итоге вспомнил свою барабанную юность и решил сделать шарнирное соединение как на стойках для тарелок, только не с зубцами, а фрикционное, как у Tama Roadpro.

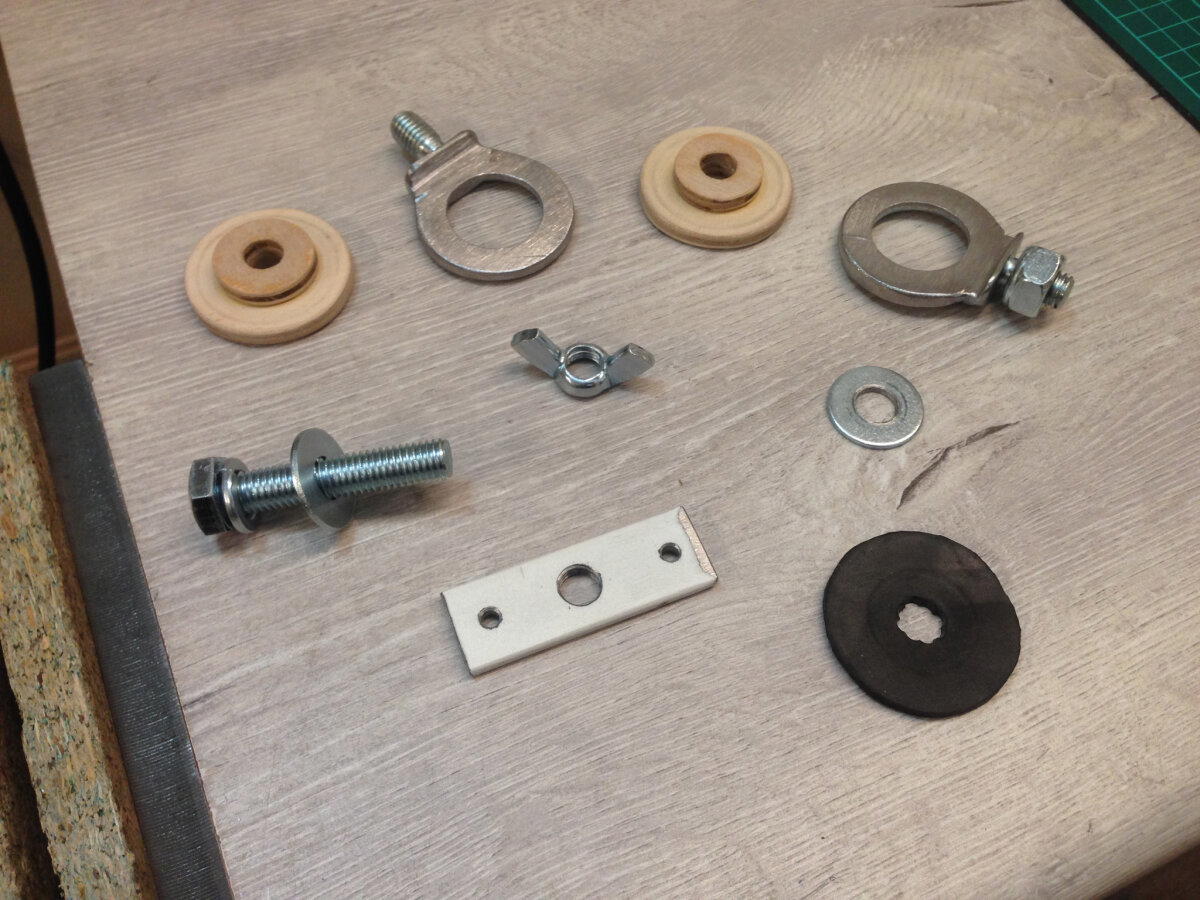

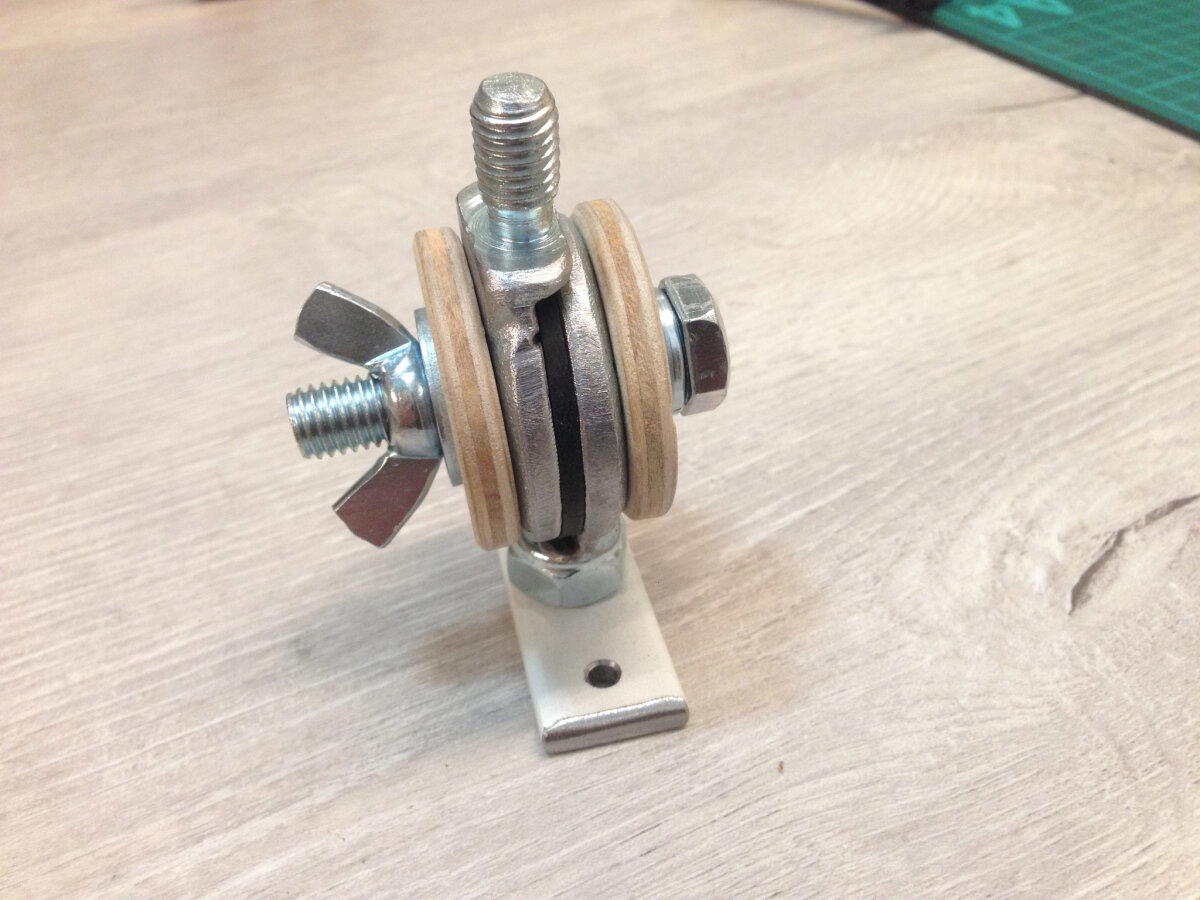

В качестве заготовок взял пару рым-болтов М10.

Болгаркой распилил их вдоль и обточил так, чтобы совпадали внутренние отверстия и ничего не мешало вращению. Чтобы при вращении две половины шарнира не смещались относительно центра, сделал пару шайб из фанеры. Шайбы состоят из двух частей - внутренняя часть центрует половины шарнира, внешняя прижимает их друг к другу. Чтобы не подгонять точно плоскости друг к другу, проложил между ними резиновую шайбу - при стягивании шарнира болтом и гайкой половинки сжимают шайбу и фиксируются. Для крепления шарнира на корпусе шорного пони вырезал из 4мм стали пластинку с резьбой М10 и отверстиями под пару саморезов.

Вот такой шарнир в итоге получился. Вместо обычного болта сюда нужен барашковый - вместе с барашковой гайкой зажимать соединение было бы удобнее, т.к. гровер на обычном болте проворачивается при зажатии. Но барашковый болт на М10 в продаже я не нашёл, так что пока оставил так, в принципе тоже можно пользоваться, придерживая головку болта пальцами.

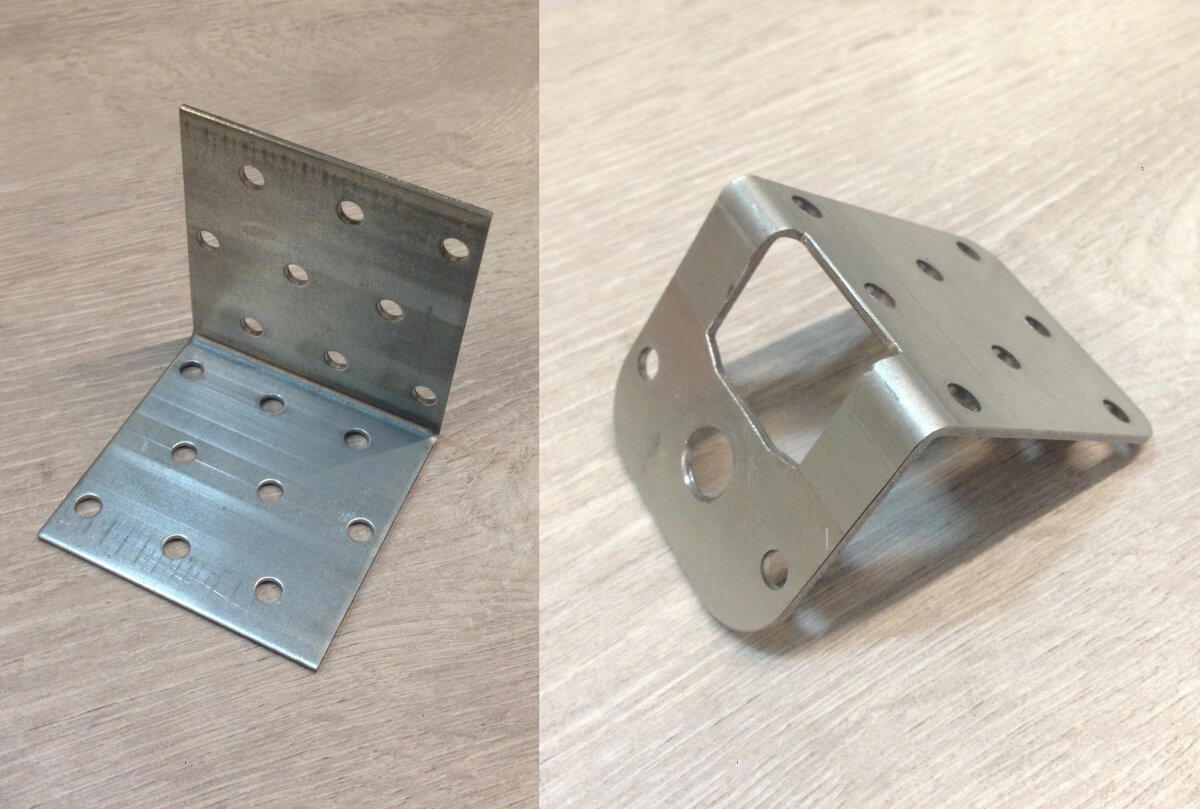

Для крепления шарнира к столу сделал кронштейн из стального монтажного уголка.

Чтобы не царапать поверхность стола, сделал на кронштейн кожаный чехол из обрезков. На скорую руку вырезал и прошил на машинке. Получилось местами кривоватенько, но в данном случае не критично, главное крепко держится и функцию свою выполняет.

Натянул чехол на кронштейн, это оказалось сложнее, чем я думал, но сел он очень плотно. Седельным швом зашил открытую часть и прошил вырез с двух сторон. Пробойника большого диаметра у меня нет, поэтому сделал отверстие на 5мм и дальше просто рассверлил сверлом по металлу, всё равно всё это закроется при сборке.

Шарнир к кронштейну крепится гайкой и парой шайб, всё это вместе потом крепится к столу струбциной - как раз для неё сделан вырез в кронштейне.

Осталось прикрепить шарнир к пони, прикрутил пластинку с резьбой к одной из половин корпуса парой длинных саморезов. Отверстие в центре сверлить не стал - резьбовая часть шарнира заходит ровно на глубину пластинки.

Осталось соединить детали и зафиксировать соединение гайкой с нейлоновым кольцом.

Вот так выглядит крепление шорного пони к столу.

Регулировать положение можно в двух плоскостях - наклонить на себя/от себя, для этого нужно расслабить болтовое соединение на кронштейне, и влево-вправо (если вдруг это кому-то понадобится), для этого нужно открутить гайку на кронштейне. Если такая регулировка всё таки будет нужна, то удобнее будет заменить обычную гайку на барашковую.

Держится на столе такая конструкция намертво - сдвинуть руками не получается.

Наконец шорный пони готов, вот что в итоге получилось:

И с другой стороны:

Осталось заменить зажимной винт на эксцентрик, но в принципе это не горит - пони уже сейчас можно пользоваться. Ещё один нюанс - стальной кронштейн немного пружинит и вся конструкция качается, если её толкнуть вперёд или назад, потом наверное как-нибудь прикручу туда пару уголков типа косынок, чтобы увеличить жёсткость конструкции.

А так в целом всё получилось довольно неплохо, я доволен, и мой арсенал инструментов в очередной раз пополнился)

С недавних пор захотелось мне заиметь торцбил для снятия фаски с торцов кожи, а то канцелярским ножом всё-таки неудобно это делать. Сначала хотел купить готовый, но потом подумал - чёрт, ведь у меня теперь есть своя мастерская, я могу сам делать себе инструмент)

В ящике со всякой всячиной нашёл сломаное сверло на 3,5мм, решил использовать его для режущей части - металл там хороший, заточку будет долго держать. Ленточным напильником сточил хвостовик сверла с двух сторон - сверху сделал просто плоскость, а снизу с небольшим радиусом, так будет удобнее работать - не придётся опускать низко рукоятку при резании. Бормашинкой с абразивным кругом вырезал канавку нужного размера, это будет режущая часть. Надфилем чуть скруглил острые края.

Рукоятку я сделал из латуни - отрезал пруток диаметром 6,5мм от старой тяги для унитазного поплавка. В торце просверлил отверстие диаметром 3мм и глубиной в пару сантиметров. Сложновато это делать на коленке, не имея токарного или хотя бы сверлильного станка, но всё получилось относительно ровно даже с первого раза. Дальше я обточил рукоятку до нужной формы, зажав её в патрон дрели, и отшлифовал наждачкой. Рукоятку отдельно я не фотографировал, а когда всё собрал, разбирать уже не хотелось.

Я специально сделал отверстие в рукоятке диаметром 3мм при диаметре хвостовика сверла 3,5мм, чтобы можно было плотно собрать детали без применения клея. Зажав режущую часть будущего торцбила в патрон дрели, обточил хвостовик до размера, когда его конец туго входил в рукоятку, ближе к середине сделал небольшой конус, чтобы после сборки не был виден зазор между деталями. Оставшееся черное покрытие на стали убрал наждачкой. Зажав режущую часть в тиски, насадил на неё рукоятку и чуть пристукнул молотком, села она очень плотно.

Под конец заточил торцбил на мелкой наждачке, режущая кромка получилась очень острой.

Вот такой инструмент в итоге получился. Сначала думал, что рукоятка маловата, но оказалось, что торцбилом вполне удобно работать. Вот такой результат получается при подрезке кромки:

В принципе, если рукоятка всё-таки покажется неудобной, на латунном прутке всегда можно нарезать резьбу М6 и закрутить его в какую-нибудь более ухватистую рукоятку.

Вот инструмент, который я использовал.

В общем-то ничего необычного, ну может быть кроме ленточного напильника, хотя его при желании можно заменить наждаком или болгаркой с лепестковым диском, да даже обычным напильником можно сделать всё то же самое, только дольше получится.

Наконец назрела необходимость сделать себе помощника для ручной прошивки кожи.

Как всегда готовые конструкции повторять не стал - это не интересно, гораздо забавнее изобрести велосипед самостоятельно, хотя что-то принципиально новое тут сложно придумать.

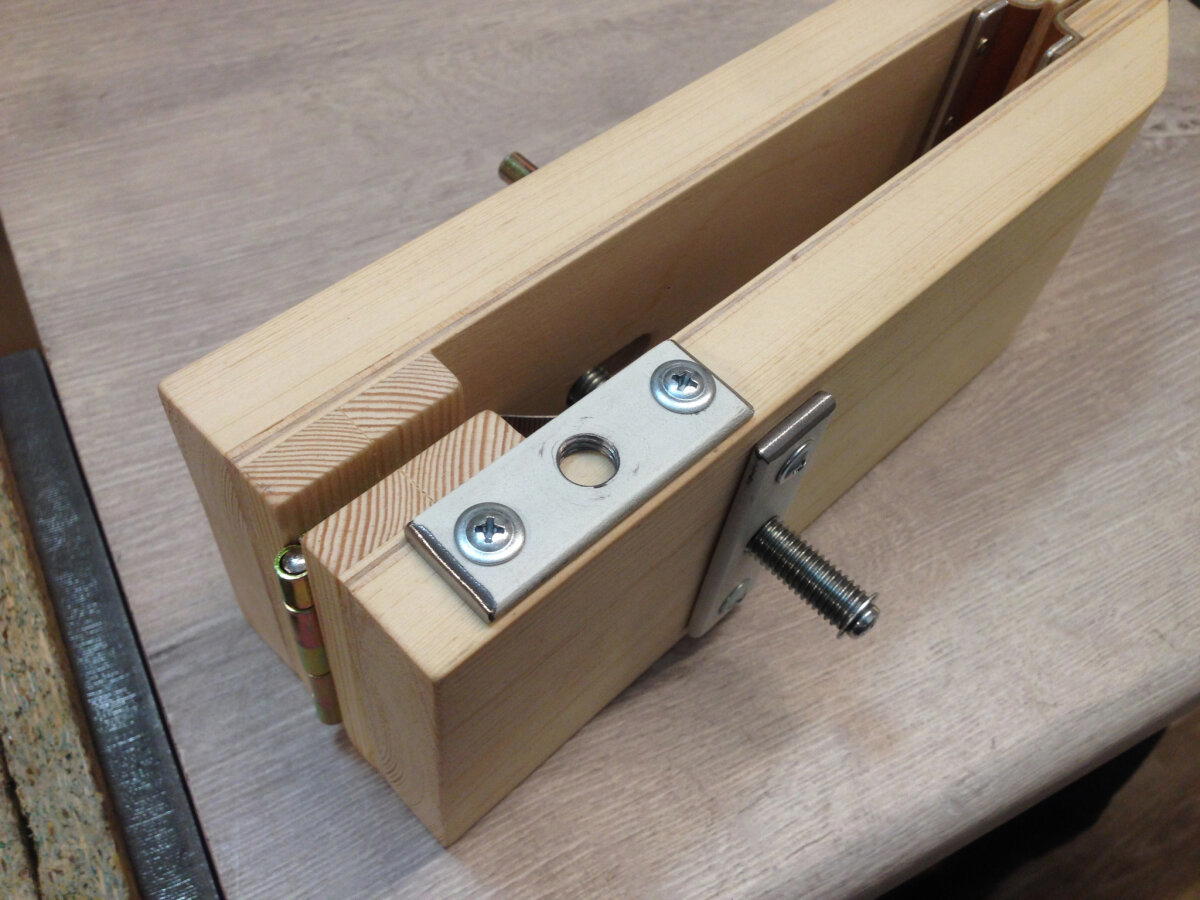

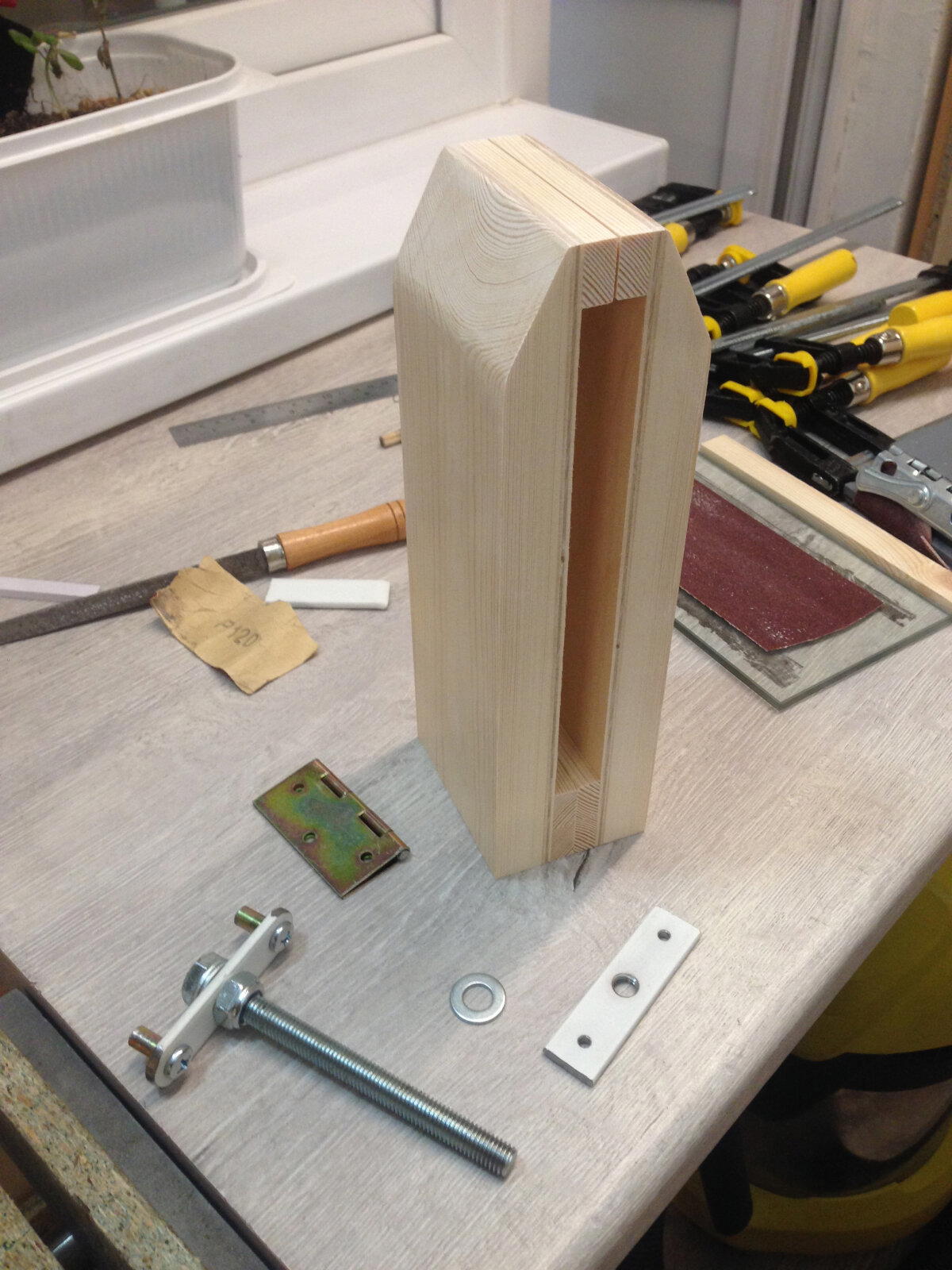

Сначала сделал две половинки корпуса - выровнял рубанком доску 96х20 и приклеил с одной стороны тонкую фанеру для прочности и большей стабильности. Дальше приклеил отрезки реек 10х20 для крепления петли и для губок. Доски с внешней стороны спилил под углом.

Обрезал рейки заподлицо с поверхностью и выровнял верх, чтобы губки смыкались параллельно и без ступеньки.

Также сделал зажимной винт и гайку, гайку и рукоятку для винта сделал из 4мм стали.

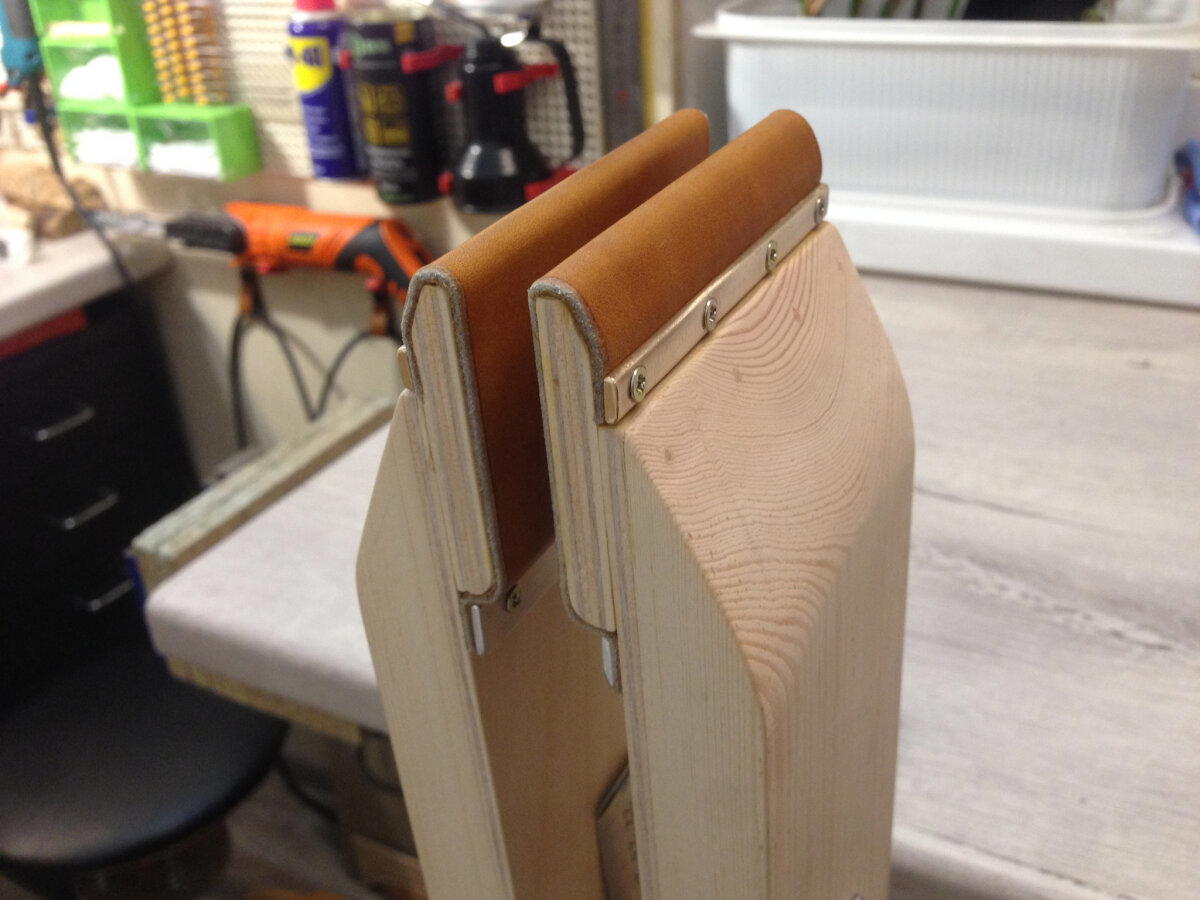

Вырезал из обрезков кожи пару заготовок для губок, из 2мм алюминия сделал пару реек для крепления с внутренней стороны.

Для крепления с внешней стороны рейки сделал из латуни.

Закрепил кожу на губках, с внутренней и верхней сторон пришлось её приклеить, чтобы не выгибалась.

Подогнал половины для ровного смыкания и прикрутил петлю, просверлил отверстия для зажимного винта. Гайка будет жёстко закреплена, поэтому второе отверстие овальное, чтобы компенсировать наклон винта при раскрытии половин корпуса.

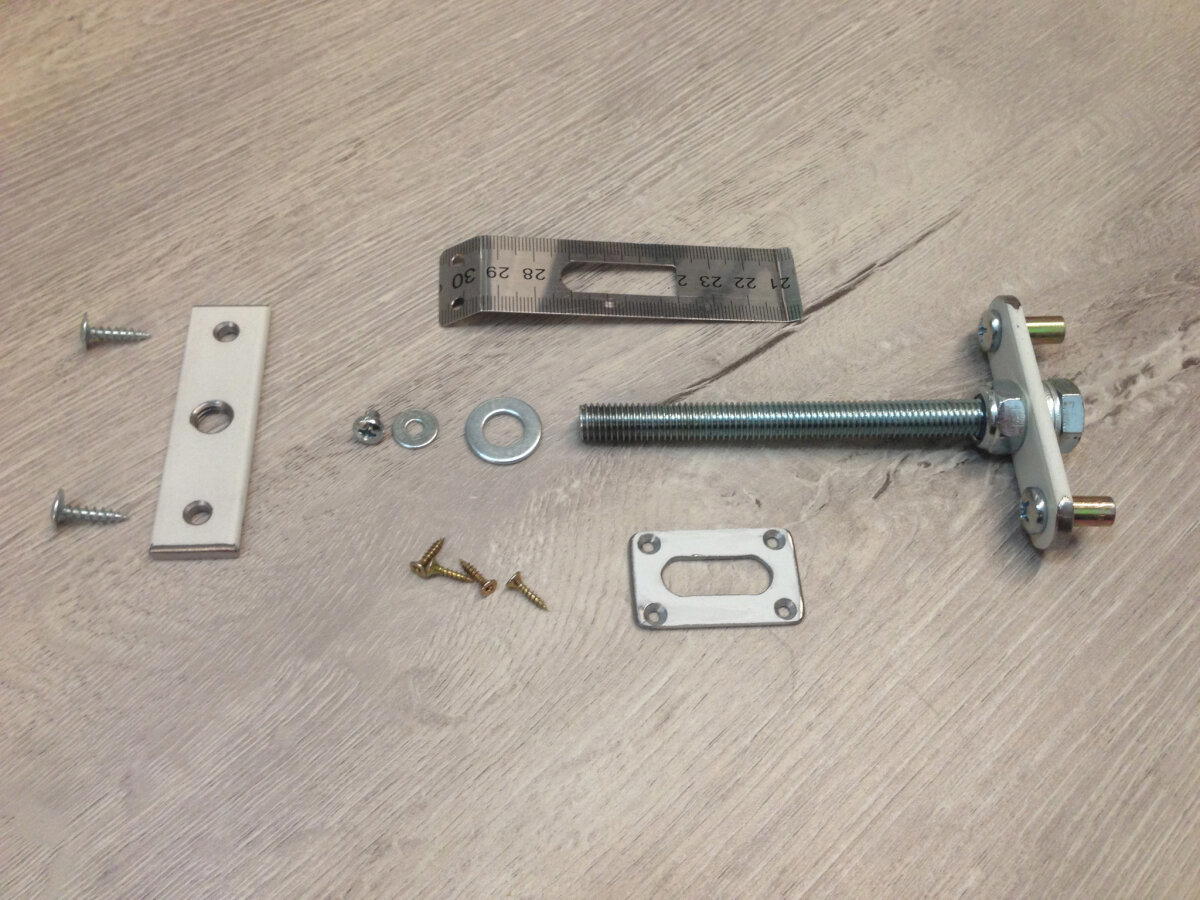

Вот все детали перед окончательной сборкой. Чтобы вся конструкция не болталась в открытом положении, сделал из куска металлической линейки пружину. Металлическая пластина с овальным отверстием нужна для защиты мягкой деревянной поверхности от деформации винтом при зятяжке. Чтобы при откручивании до конца винт не выпадал из гайки, я просверлил в его торце отверстие, нарезал резьбу и прикрутил винтом шайбу диаметром чуть больше наружного диаметра резьбы. Сверлить и резать резьбу в болте класса прочности 8,8 такое себе удовольствие, поэтому винт пришлось максимально укоротить.

Установил пружину с внутренней стороны,

Гайку и защитную пластинку с внешней.

Осталось только закрутить зажимной винт и закрепить шайбу на его торце.

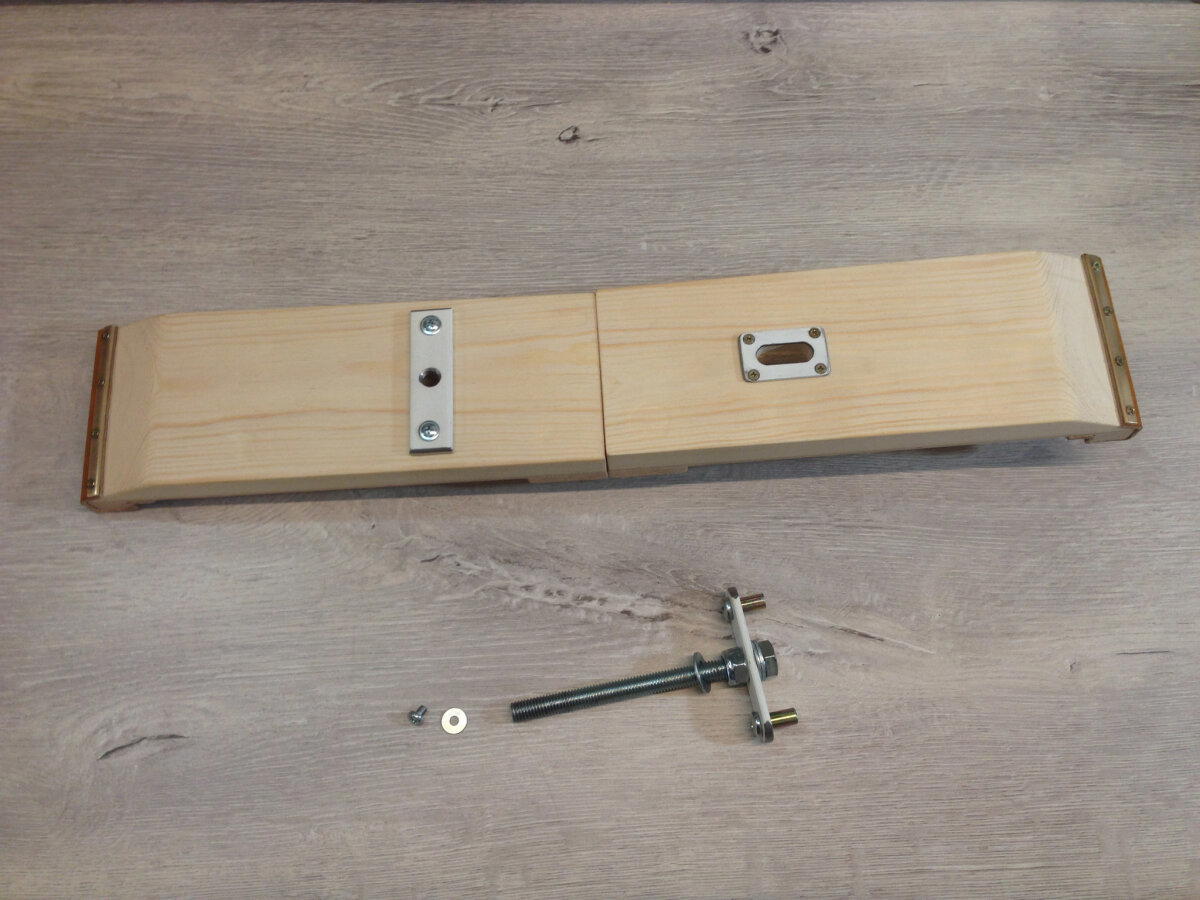

Вот так готовый шорный пони выглядит в открытом положении:

И вот так в закрытом.

Всё получилось так как я хотел и работает как надо, осталось придумать как удобно закрепить всю эту конструкцию к столу. Пара мыслей у меня уже есть, хочу попробовать сделать крепление с шаром как в тисках для моделистов, так что как только всё закончу, запилю вторую часть поста.

На злобу уютным инстаграмным видосикам.

В видео показано, вытягивание формы на гончарном круге, прикрепление ободов, и итоговое покрытие - чернолощение. Задавайте вопросы, расскажу что к чему)

Автор: https://vk.com/skvor34ru

Как говорится - животные похожи на своих хозяев, вот и мой ящер смотрел-смотрел и решил тоже ручной работой заняться. Или лапковой. Взялся за полимерную глину.

Так как у него лапки и первый день опыта, он воспользовался моей помощью. Мной обрезано.

Подточено и покрашено.

Вот такой вот кулон агама сделал для меня)

Я никогда не участвовала в художественных конкурсах. Считаю, что силёнок маловато, да и переживаю сильно, остро воспринимаю неудачи, себе дороже, короче. Тем более,в последнее время всё в цифровом формате делается, а я больше люблю "руками" рисовать, по-старинке.

Но тут был конкурс на рождественскую открытку в стиле шоу Кристал от цирка Дю Солей. И че то меня дёрнуло попробовать. Естественно, даже в отборочный альбом не вошла. Там почти все работы - компьютерная графика, на порядок качественнее, чище изображение и современнее исполнение. Но удовольствие получила, и как ни странно, даже не расстроилась. Да и мама была в восторге - затребовала себе эту открытку) ну, попытка не пытка. Эх, пора бы освоить граф.редакторы!